Главной частью, сердцем любой системы отопления является котел . Многообразие их видов и конструкций способно поразить всякое воображение. И, надо отдать должное, многие современные котлы являются и экономичными, и эффективными устройствами. Они имеют тонкие регулировки, снабжены автоматикой и могут работать без участия человека. Некоторые модели даже могут отправить СМС хозяину и «доложить» о тепловой обстановке в доме, а хозяин по мобильному телефону или через интернет-соединение может заказать нужную температуру к своему приезду. Но бывают случаи, когда выгодно сделать котел на отопление своими руками. Например, для отопления дачного домика или теплицы.

Интернет буквально перегружен различной информацией по самостоятельному изготовлению котлов отопления. Применяются совершенно неожиданные комплектующие, которые никак не задумывались ранее быть частью котла; некоторые технические решения могут поспорить с изобретениями конструкторских бюро; КПД некоторых котлов не уступают лучшим котлам именитых производителей. Но к сожалению, в интернете и немало «мусорной» информации, которая не может ничем помочь, а в некоторых случаях способна и навредить. Авторы некоторых обзоров хвастливо заявляют, что нет ничего проще, чем самостоятельно изготовить котел отопления, хотя на самом деле это непростая задача. Цель этой статьи разобраться, какие именно котлы отопления достойны того, чтобы сделать их самостоятельно и каковы особенности технологического процесса их изготовления.

Виды котлов отопления и возможность их самостоятельного изготовления

Задача котла отопления – нагреть при помощи какого-либо топлива теплоноситель и передать его в систему отопления, которая уже распределяет тепло потребителям. Именно по виду применяемого топлива котлы делятся на несколько больших классов. Рассмотрим эти классы и сразу определим целесообразность самостоятельного их изготовления.

- Газовые котлы отопления – в настоящее время - это наиболее экономически выгодный вид топлива. Современные газовые котлы имеют высокий КПД, легко управляются, работают без вмешательства человека. Самостоятельное изготовление газовых котлов возможно , но категорически не рекомендуется. Во-первых, из-за того, что газ – это опасный вид топлива и любое несанкционированное вмешательство может привести к печальным последствиям, а, во-вторых, никакая газоснабжающая организация не даст разрешения на эксплуатацию самодельного газового котла. И правильно сделает.

- Жидкотопливные котлы применяются там, где нет газификации и других видов топлива. Эти котлы имеют очень высокий КПД , они легко поддаются автоматизации, но их применение связано с определенными трудностями по хранению больших количеств топлива: солярки или мазута. Самостоятельное изготовление жидкотопливных котлов запрещено, никакой пожарный инспектор не поставит свою подпись при сдаче дома в эксплуатацию, если он будет оборудован не сертифицированным оборудованием. Да и, наверное, мало кто захочет жить на пороховой бочке.

- Электрические котлы отопления имеют явное преимущество перед всеми остальными в простоте своей конструкции, малым габаритным размерам, удобству управления. Эти котлы сравнительно просто сделать самостоятельно. Но все эти преимущества нивелируются высокими ценами на электроэнергию. К сожалению, отопление электричеством экономически невыгодно. Оно и понятно, ведь значительную часть электроэнергии получают путем сжигания углеводородного топлива. Еще одним существенным ограничением является то, что не всегда электроснабжающие организации дадут разрешение на выделение большой мощности.

Единственная помеха для широкого внедрения электрических котлов — высокие цены на электроэнергию

- Твердотопливные котлы отопления , несмотря на заверения скептиков об их скором уходе на второй план, продолжают успешно работать и поныне. Мало того – они испытывают настоящее второе рождение. В качестве топлива в них используются дрова, каменный уголь, торфяные брикеты, горючие сланцы и другие виды твердого топлива. Очень интересны котлы, которые используют особый род топлива –пеллеты , изготавливаемые из отходов древесины. Эти котлы поддаются автоматизации, имеют высокий КПД , но производство и логистика пеллет пока находится на зачаточном уровне. Для самостоятельного изготовления более всего подходят именно твердотопливные котлы, поэтому будем рассматривать именно их. Но особого внимания достойны одни из представителей твердотопливных котлов – пиролизные .

Твердотопливным котлам еще рано отправляться «на свалку истории»

Твердотопливные пиролизные котлы отопления

Классический твердотопливный котел представляет собой емкость определенного объема , выполненная из металла: стали или чугуна. В ней происходит сгорание твердого топлива, при этом выделяется тепловая энергия, передаваемая теплоносителю при помощи теплообменников. При этом в камеру сгорания постоянно подается наружный воздух для поддержания горения топлива. Если прикрывать подачу воздуха, то процесс горения замедлится, а если открыть, то оно будет идти быстрее именно так регулируют мощность классических твердотопливных котлов.

Существуют котлы, приспособленные только для определенного вида топлива: дрова, уголь, пеллеты , - но есть модели, которые работают на любом топливе. Твердотопливные котлы могут быть как с естественной тягой, так и с принудительной. КПД хорошо спроектированного и выполненного классического твердотопливного котла может достигать 71-79%. Преимуществами таких котлов являются:

- Доступность и низкая цена на топливо.

- Возможность использовать несколько видов топлива.

- Способность сжигать отходы деревообрабатывающего производства и сельскохозяйственной переработки.

- Полная автономность работы, независимость от электроэнергии.

Однако классические твердотопливные котлы обладают и рядом недостатков, с которыми невозможно не считаться:

- На одной загрузке топлива котлы работают не более 4-6 часов.

- Необходимость хранения больших запасов топлива требует дополнительных площадей.

- Загрузка в основном происходит в ручном режиме.

- Классические твердотопливные котлы требуют постоянной очистки от продуктов сгорания.

- Процесс с горания обладает инерционностью, его трудно контролировать.

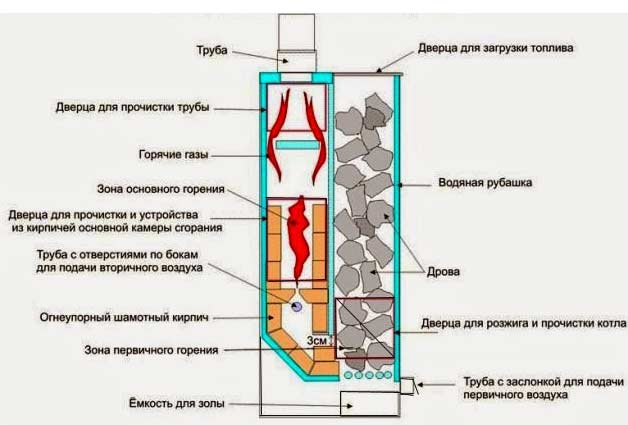

В категории твердотопливных котлов стоит выделить в отдельную группу так называемые пиролизные котлы, работа которых происходит за счет раздельного сгорания топлива и выходящих из него продуктов распада – пиролизных газов. Рассмотрим работу такого котла на примере.

Топливо (это чаще всего дрова) через верхнюю загрузочную дверку загружают в газифицирующую камеру. Дроссель дымохода полностью открывают и дрова поджигают. При этом включают вентилятор, который подает в камеру воздух. Естественно, дрова начинают гореть как в обычном твердотопливном котле.

После того как дрова разгорелись, закрывают верхнюю дверку и перекрывают дроссель дымохода. Воздух продолжает поступать к топливу, но в ограниченном количестве, поэтому дрова начинают т леть при температуре от 200 до 800 °C. При этих условиях происходит реакция пиролиза: разложения древесины на твердую часть в виде угля и легкую — пиролизных газов, которые через форсунку подаются в камеру сжигания. Туда же подается через канал подачи вторичного воздуха подогретая смесь. В условиях высоких температур пиролизные газы воспламеняются и окисляются подаваемым воздухом. Температура их сгорания при этом составляет около 1100 °C.

Раскаленные газы проходят через множественные дымовые каналы, которые находятся в среде теплоносителя системы отопления – воде. Происходит передача тепловой энергии. Высокая температура в камере сжигания поддерживает процесс пиролиза в газифицирующей камере. Если необходимо доложить дрова в газифицирующую камеру, то для этого полностью открывают дроссель дымохода, выжидают несколько минут, чтобы камера проветрилась от пиролизных газов и начался обычный процесс горения. После этого открывают дверцу, докладывают дрова, закрывают дверцу изаслонку (дроссель) дымохода. Процесс пиролиза и дожигания газов в нижней камере возобновляется.

Внимание: В котлах с нагнетанием первичного и вторичного воздуха открывать дверцу загрузки можно только после открытия заслонки дымохода и паузы. В ином случае, при открытии дверцы пиролизные газы, скопившиеся в камере газификации, могут воспламениться. Этого недостатка лишены пиролизные котлы не с нагнетанием воздуха, а с дымососом, где в камерах создается разрежение.

Пиролизные котлы отопления обладают следующими преимуществами:

- В пиролизных котлах происходит полное сгорание топлива, что позволяет гораздо реже очищать зольник и высокотемпературные газоходы.

- Горением пиролизных газов можно легко управлять, что позволяет сделать управление котлом автоматизированных.

- Процесс горения в газифицируемой камере управляемый при помощи подачи первичного воздуха. Горение замедленное, а это позволяет на одной закладке дров работать от 5-7 часов до нескольких суток (у котлов верхнего горения).

- В пиролизных котлах можно сжигать крупные не колотые дрова.

- В качестве топлива могут быть использованы древесные отходы, обрезки фанеры, ДСП , ДВП , МДФ .

- Пиролизные котлы в 3 раза меньше выбрасывают в атмосферу вредных веществ.

Недостатки пиролизных котлов:

- Для работы вентилятора или дымососа необходима электроэнергия, поэтому следует озаботиться оснащением котла мощным источником бесперебойного питания.

- При влажности топлива более 20% резко падает КПД котла.

- В случае малых нагрузок возможны перепады в работе котла, что сказывается на отложении дегтя в газоходных каналах. Для постоянной нагрузки котла может потребоваться теплоаккумулятор – для запасания тепловой энергии.

- Чтобы в газоходах котла не выпадал конденсат, необходимо поддерживать температуру обратки не менее 60 °C. Конденсат приводит к ускоренной низкотемпературной коррозии котла.

- Невозможность организации автоматической подачи топлива.

- Пиролизные котлы очень материалоемкие, поэтому стоят в 1,5-2 раза выше, чем классические твердотопливные.

Так как в пиролизных котлах происходит высокотемпературное горение (1100-1200 °C), то нижнюю часть камеры газификации и всю камеру сжигания, включая и дверцу, нужно особым образом защитить при помощи футеровки – специальной жаропрочной облицовки. Учитывая высокие температуры, футеровка делается либо шамотным кирпичом, либо специальными жаростойкими муллитокорундовыми бетонами. Какие функции выполняет футеровка:

- Защита металлических поверхностей камер котла от воздействия высоких температур, что предотвращает металл от прогорания.

- Для успешного течения реакции выделения газов и горения пиролизных газов необходим определенный температурный режим. При контакте пламени с охлаждаемым металлом может пойти обильное выделение конденсата, а футеровка позволяет удерживать температуру реакции постоянной.

Котел на отопление своими руками

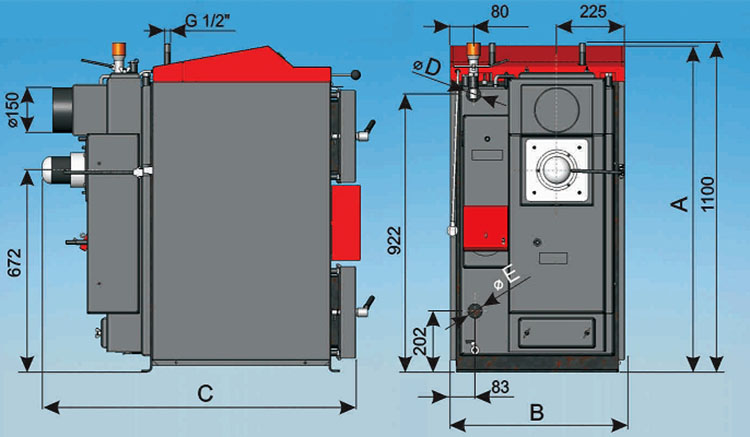

Прежде чем начинать изготовление пиролизного котла, необходимо точно определиться с его размерами, которые во многом зависят от необходимой мощности. Недостаточная мощность котла не позволит компенсировать все теплопотери, а избыточная потребует сброса излишков в теплоаккумулятор .

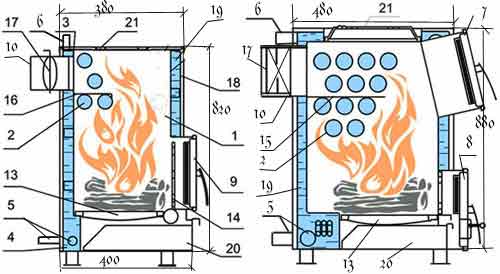

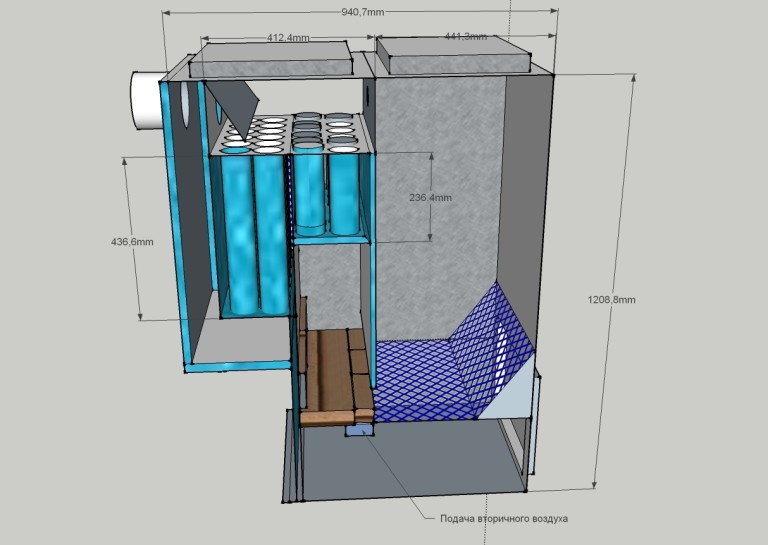

Обычно при расчетах принимают, что для отопления 10 м 2 площади жилья требуется 1 киловатт мощности котла. Допустим, требуется отопить 250 м2 площади загородного дома. Получается, что котел должен иметь мощность не менее 25 КВт. В следующих рисунках приведены чертеж котла и таблица соответствия размеров — мощности котла.

Необходимый инструмент и материалы для изготовления котла

Для изготовления пиролизного котла понадобится следующий инструмент:

- Сварочный инвертор.

- Электродрель с набором сверел по металлу разного диаметра.

- Углошлифовальная машина (болгарка) под круг диаметром 230 мм.

- Углошлифовальная машина под круг 125 мм.

- Для проделывания отверстий большого диаметра желателен газовый резак или (что идеально) плазморез . Если их нет, то при определенном навыке это можно сделать болгаркой.

- Стандартный набор слесарного инструмента: молоток, зубила, напильники, струбцины и другое.

Материалы для изготовления котла:

- Для изготовления газифицирующей камеры и камеры сжигания лучше использовать листовую сталь 5 мм, а для внешней обшивки 4 мм. Всего понадобится примерно 7-10 м2 листа, в зависимости от конкретной модели. В крайнем случае можно обойтись для всего котла листом 4 мм.

- Труба диаметром 57 мм толщиной стенки 3,5 мм для теплообменников – 8— 10 м .

- Труба диаметром 159 мм с толщиной стенки 4,5 мм для борова (горизонтального выхода дымохода из котла) – 0,5 м .

- Шамотный огнеупорный кирпич ША -8 – 15-25 шт.

- Труба диаметром 32 мм с толщиной стенки 4,5 мм – 2 м .

- Профильная труба 60*30*2 мм – 2 м .

- Профильная труба 80*40*2 мм – 2 м .

- Полоса стальная 30*4 мм – 2 м .

- Электроды – 5-6 пачек.

- Круги отрезные 230 мм – 10 шт.

- Круги отрезные 125 мм – 10 шт.

- Круги шлифовальные 125 мм – 5 шт.

- Вентилятор центробежный дутьевой .

- Датчик температуры.

Приведенный перечень весьма приблизителен и не является точной инструкцией для исполнения. Все должно закупаться на основе индивидуальных расчетов . Н аверняка что-то придется докупать, а что-то останется в излишках.

Изготовление пиролизного котла

Лучше всего составить оптимальный план раскроя стального листа на заготовки заранее, по уже имеющимся чертежам и нарубить его на прямоугольные заготовки сразу при закупке на металлобазе . Эта услуга, конечно, стоит денег, но дает преимущества во времени и качестве. Болгаркой такой ровный срез, как при рубке, сделать практически невозможно. Стандартные размеры стального горячекатанного листа толщиной 3-5 мм составляют 1,5*6 м .

Отметим основные этапы изготовления пиролизного котла:

- После раскроя заготовок можно начинать изготавливать внутреннюю часть котла, а именно сваривать камеры: газифицирующую и сжигания. Монтаж лучше делать из двух половинок.

- После того как будет сварен каркас камер, можно приварить заднюю стенку и воздуховоды в камере газификации. На фотографии они сделаны из швеллера, но это совершенно необязательно, достаточно профильной трубы 60*30*2 мм, в которой предварительно насверлить отверстий диаметром 10 мм. Обратите внимание на вырез в задней стенке под дымоходный канал.

- В камеру сжигания выводится трубка подачи вторичного воздуха, которая связана с фасадом котла при помощи профильной трубы 20*20 мм.

- Настало время готовить теплообменник. Для этого в заготовленной пластине по разметке выжигаются газовым резаком отверстия под газоходные трубы диаметром 57 см. При отсутствии резака можно прожечь большим током электродом, но этот способ хуже.

- Нарезаются трубы теплообменника, насаживаются на опорные пластины, прихватываются сваркой. После проверки размеров, все стыки обвариваются. Теплообменник готов.

- На свое штатное место приваривается теплообменник. На этом же этапе изготавливается и монтируется дроссельная заслонка дымохода.

- Приваривается передняя стенка камер котла, предварительно в ней делаются отверстия для трубок подачи первичного и вторичного воздуха.

- В месте дроссельной заслонки и выхода газохода приваривается задняя крышка и боров.

- Внутренняя часть котла собрана. Теперь необходимо тщательно зачистить сварные швы шлифовальным диском и проверить их качество.

- В качестве внешней обшивки котла применяется листовая сталь 4 мм. Для ее крепления на корпус котла навариваются отрезки уголка №25.

- На предварительно размеченном и раскроенном листе обшивки делают сквозные отверстия диаметром 10-12 мм в месте расположения уголков.

- Все отверстия обвариваются, чтобы лист обшивки надежно скрепился с основанием.

- Подобным образом обшиваются все стороны котла кроме верхней крышки. Все стыки тщательно провариваются и зачищаются.

- Настало время проверки герметичности всех сварных швов. Для этого все отверстия входа, выхода и слива теплоносителя заглушаются и котел наполняется водой через верхнюю крышку. Проверяется отсутствие течей. Если течь обнаружена, то это место помечается мелом для дальнейшего исправления.

- Для ревизии дымоходов делается туннель для верхней крышки, изолированный от водяной рубашки котла и только потом заваривается верхняя часть котла.

- Регулировку воздушных заслонок делают при помощи резьбовых шпилек.

- Все воздушные отверстия закрывают общим кожухом, из которого выводят общий воздуховод из профильной трубы.

- Изготавливают и навешивают дверцы для камер котла. В качестве футеровки дверцы можно применять либо чугунные пластины, либо шамотный кирпич. Уплотнение делают керамическим шнуром.

Футеровка нижней части газифицирующей камеры делается из пиленного шамотного кирпича

- От геометрических размеров щели в нижней части камеры газификации зависит генерируемая мощность пиролизного котла. Поэтому при изготовлении камней футеровки надо принимать во внимание приведенные в таблице размеры, чтобы мощность котла соответствовала проектной.

Футеровка камеры сжигания

- Для улучшения теплопередачи котла рекомендуется помещать в каналы газохода теплообменника так называемые завихрители (турбулизаторы ), которые, во-первых, замедляют движение раскаленных газов и тем самым улучшают теплопередачу, а, во-вторых, служат для очистки труб газохода от от ложений.

Перед запуском котла следует проверить его герметичность и

Перед запуском котла следует проверить его герметичность и

Опрессовщиком удобно проверять герметичность гидравлических систем

- Опрессовщиком давление доводится до 3 бар. Если давление сразу падает, значит, где-то есть течь , которую надо обнаружить и устранить. Если же давление в течение получаса не меняется, то можно считать, что котел герметичный и его можно интегрировать в систему отопления.

- Для обеспечения безаварийной работы котла, на трубе подачи в систему отопления через резьбовой штуцер монтируется группа безопасности котла, которая включает аварийный клапан , автоматический воздухоотводчик и манометр. При возникновении нештатных ситуаций, клапан, настроенный на давление 3 желательно оснастить блоком автоматики, который при помощи термодатчиков будет отслеживать режим работы котла и в случае необходимости производить его остановку и запуск. О том, как реализовано автоматическое управление в котлах, показано в видео.

Видео: Автоматика для пиролизного котла

Ввод пиролизного котла в эксплуатацию

Перед тем как производить первый запуск к отла, необходимо его соединить с дымоходом. и наполнить водой. Пустой котел запускать категорически запрещено – это приведет к перегреву. Помимо этого на каждом котле должен быть термометр, контролирующий температуру теплоносителя, который вкручивается в специально отведенное для этого место. Во всех проектах котлов обязательно предусмотрены отверстия для термометра, а также термодатчиков.

- Вентилятор через выключатель соединяется с питающей сетью, проверяется его работа. Все воздушные заслонки ставятся в среднее положение.

- На дно камеры газификации кладется бумага, чтобы она выглядывала из-под форсунки в камеру сжигания, а на нее уже укладываются дрова. Первая загрузка дров не должна быть большой, достаточно нескольких небольших поленьев. Дверь камеры газификации плотно закрывается.

- Полностью открывается дроссельная заслонка дымохода камеры газификации, включается вентилятор и поджигается бумага.

- Когда горение дров станет уверенным, через несколько минут, закрывается дроссельная заслонка дымохода. Дрова должны перейти в режим медленного горения (тления), которое сопровождается выделением пиролизных газов. Через нижнюю дверцу камеры сжигания производится контроль зажигания факела горения пиролизных газов. Если он не загорелся, надо попробовать уменьшить подачу воздуха в камеру газификации и увеличить в камеру сжигания.

- После загорания пламени, заслонками регулируется его интенсивность и цвет. Бело-желтый цвет пламени говорит о правильной настройке котла.

- Дверца отсека сжигания закрывается и засекается время, в течение которого котел доведет воду до кипения. По термометру контролируют повышение температуры. Как только , вода достигнет 100 °C – вентилятор отключают. Факел в камере сжигания должен погаснуть. Температура воды после этого должна снижаться.

- При открытии дроссельной заслонки дымохода пламя в камере сжигания тоже должно погаснуть.

Заключение

- Пиролизные котлы длительного горения являются сложными устройствами, поэтому их самостоятельное изготовление должно производиться только по чертежам тех котлов, которые уже показали себя в эксплуатации.

- Самостоятельное изготовление требует неукоснительного соблюдения технологии с проверкой каждого этапа.

- Пиролизные котлы очень материалоемкие, даже на их самостоятельное изготовление уходит очень много дорогостоящего металла. Окупятся они только тогда, когда будут находиться в постоянном пользовании в течение нескольких сезонов.

Видео: Изготовление пиролизного котла для отопления дома

Несмотря на то, что современный рынок котлов с каждым годом все больше увеличивается, не меньшей популярностью пользуются и самодельные приборы для автономного отопления. Сделать такой агрегат своими руками сложно, но вполне реально, и у многих получается осуществить свои планы.

Преимущества системы на твердом топливе

Изготовление самодельных котлов отопления для частного дома подразумевает проведение расчетов, а также получение некоторых навыков и знаний. При этом самое важное в такой работе - это безопасность, так как даже заводские изделия периодически становятся причиной взрыва или пожара. Еще одна проблема, которая может сопровождать создание оборудования, это сопряжение самодельной конструкции с отопительной системой.

Фото 1 Схема системы отопления дома

Самыми доступными и безопасными котлами, которые можно соорудить своими силами, являются агрегаты, работающие на твердом топливе. Они характеризуются следующими преимуществами:

- высокий КПД;

- полная автономность системы;

- простая эксплуатация;

- экологичность;

- невысокие расходы.

Котлы, работающие на твердом топливе, отличаются самым высоким уровнем безопасности.

Можно выделить два типа котлов, работающих на твердом сырье:

- традиционные приборы,

- пиролизные.

Разница между ними в том, что осуществляется по-разному сгорание топлива.

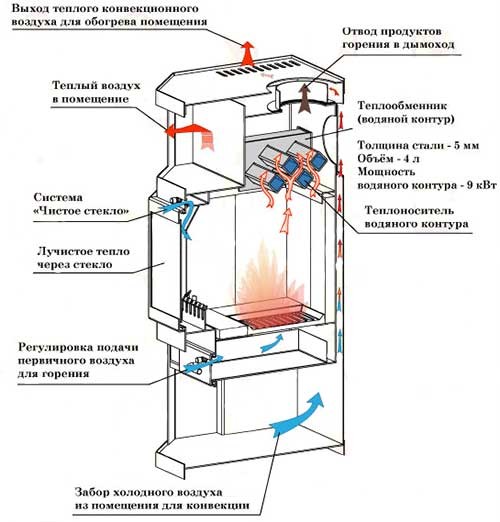

В традиционных котлах предусмотрена только одна камера, где и происходит сгорание топлива.

Пиролизные агрегаты имеют два отсека, в нижнем из которых происходит сгорание топлива с выделением большого количества газа, а в верхнем - происходит его сжигание, в результате чего образуется большее количество тепла. При эксплуатации пиролизного котла требуется использовать только сухую древесину, а также соблюдать другие требования к теплоносителю.

Система таких агрегатов отличается простотой и доступностью. Такая работа под силу любому при условии соблюдения определенных условий:

- владение базовыми навыками горячей сварки;

- проведение предварительных расчетов и изготовление чертежа;

- подготовка всех необходимых материалов.

Видео 1 Делаем котел отопления своими руками

Видео 2 Делаем обычный самодельный дровяной котел

Видео 3 Новая супер модернизация самодельного котла "Бубафоня"

Видео 4 Самодельный "неубиваемый" электрокотел

Главная особенность самодельных котлов для отопления частного дома, видео которых мы можете посмотреть выше, это то, что для их создания не требуется никакое специальное оборудование, а конструкцию можно соорудить из подручных средств:

- листы металла, или металлическая бочка с толщиной стенки не менее 5 мм, при этом обязательно нужно удостовериться в отсутствии дыр;

- радиаторы.

- стальные и профильные трубы.

- заслонки.

- крепежные детали.

- дверца.

Для изготовления котлов используйте только новые материалы без брака, дыр, трещин и заломов.

Кроме того, котел можно оборудовать циркуляционным насосом.

Чертежи и инструкция

Собирать и устанавливать оборудование следует исключительно по схеме, обязательно в порядке, который был предусмотрен чертежом. При этом полностью исключены ошибки, приводящие к полной неработоспособности изделия.

Традиционные самодельные котлы для отопления частного дома, чертежи которых можно сделать самостоятельно, выполняются в виде 2 отсеков, размещающихся по принципу «матрешки». Внешний отсек будет исполнять роль камеры для сгорания топлива, а внутренний - будет служить баком для нагрева теплоносителя. При этом эти отсеки не должны между собой сообщаться, чтобы продукты сгорания не попадали в воду.

После сборки основы самодельный котел для отопления частного дома, чертеж которого дает возможность сделать это быстро и правильно, устанавливается на постоянное место. Затем топку оборудуют дымоходом с заслонками, для того, чтобы дым выводился наружу, и обеспечивалось отопление. В заключение - придание печи эстетики с использованием кирпича или декоративных элементов.

Далее самодельный котел подсоединяется к водяному контуру и проводится первое включение конструкции, которое является тестовым запуском. В случае успешного тестирования, изделие можно использовать по назначению.

Самодельные котлы являются удачным решением для отопления дома в любое время года, ведь они могут стать частью интерьера, предметом гордости мастера и источником тепла.

Отсутствие централизованного газоснабжения осложняет жизнь домовладельца: зимой греться придется дровами или углем, которые постоянно нужно подкладывать.

Но есть у этой ситуации и положительная сторона: теплогенератор имеет простейшую конструкцию, поэтому его легко можно сделать самостоятельно.

При этом пользователь не только экономит значительную сумму, но и получает агрегат, максимально соответствующий его потребностям. Как делается твердотопливный котел своими руками, и какие идеи можно позаимствовать у заводских моделей?

В общих чертах принцип действия котла на твердом топливе выглядит так:

- В специальную камеру, именуемую топкой, помещаются дрова, уголь и тому подобное топливо.

- Загруженное топливо поджигается. Процесс его сжигания в разных котлах может иметь некоторые особенности, но суть всегда остается неизменной: происходит реакция окисления органических молекул с выделением большого количества тепла. Скорость горения, а соответственно и мощность теплообразования, будет зависеть от количества поступающего в топку воздуха. Его можно регулировать при помощи подвижной заслонки, установленной на воздухозаборнике (поддувале).

- Образующееся при сгорании топлива тепло, как и тепло отходящих дымовых газов, нагревает содержимое специального резервуара – теплообменника. Через входной и выходной патрубки теплообменник подсоединяется к отопительному контуру и становится, таким образом, его частью. Нагретая в теплообменнике среда за счет конвекции или работы насоса поступает в отопительный контур, распределяя по нему тепловую энергию.

Котел длительного горения - принцип работы

Образующийся при сгорании топлива дым за счет конвекции удаляется через вертикальную трубу – дымоход.

Котел твердотопливный длительного горения своими руками - чертежи, схема, варианты конструкции

Существует множество разновидностей таких теплогенераторов. Мы остановимся на нескольких основных видах:

Классический котел прямого горения

Конструкцию этого котла можно назвать бесхитростной. Устроен он так же, как и традиционная русская печь.Топка – это просто камера, а топливо поджигается и сгорает обычным способом, как, например, в костре.

Классический котел прост в изготовлении, но у него есть существенный недостаток: топливо сгорает слишком быстро – через каждые 4 часа приходится подкладывать новую порцию. Улучшить ситуацию можно несколькими способами:

Ограничить с помощью заслонки поступление воздуха, так чтобы топливо не горело, а медленно тлело

Этот вариант крайне нерационален:

- Окисление топлива становится неполным, вследствие чего дым содержит большое количество сажи, угарного газа (относится к вредным выбросам) и различных ядовитых веществ.

- Из-за низкой температуры выхлопа образуется большое количество конденсата, насыщенного вышеупомянутыми токсинами.

- КПД котла значительно понижается.

Оборудовать систему отопления тепловым аккумулятором

Это объемистый резервуар, в котором хранится запас перегретого теплоносителя. Дрова в котле будут сгорать быстро, но произведенное при этом тепло не вылетит в трубу, а останется в теплоаккумуляторе, так же как оно остается в кирпичных стенках русской печи. Следовательно, топить котел нужно будет реже.

Оборудовать котел системой автоматики с принудительной подачей воздуха

Идея в следующем:

- после выработки достаточного количества тепла (отслеживается по температуре теплоносителя) автоматика полностью перекрывает заслонку;

- пламя гаснет и котел, можно сказать, выключается;

- при охлаждении теплоносителя автоматика открывает заслонку и запускает вентилятор, который раздувает огонь в топке.

Котел с наддувом

Блок автоматики с вентилятором можно приобрести в магазине. Единственный недостаток такого решения – зависимость от электроснабжения.

Котел с верхним горением

В таком отопителе топливо укладывается в виде колонны и поджигается сверху. В направлении сверху вниз пламя движется гораздо менее охотно, чем снизу вверх, поэтому закладка горит дольше. К тому же для предотвращения быстрого распространения огня воздух подается точно в зону горения.

Теплогенератор с верхним горением достаточно сложен в устройстве, но существует его упрощенная разновидность, доступная для самостоятельного изготовления. Это так называемая печь «Бубафоня», конструкция которой была разработана Афанасием Бубякиным.

Проблема в том, что при наличии водяной рубашки характеристики этого агрегата сильно падают (низкий КПД, печь сильно коптит), поэтому использовать его в качестве котла нерационально.

Газогенераторный (пиролизный) котел

Подвергнутые воздействию высокой температуры молекулы органического топлива (биополимеры) частично распадаются на различные газообразные вещества (древесный газ), многие из которых могут гореть. Такой распад называют пиролизом. При обычном горении эта смесь газов большей частью выбрасывается в дымоход. В газогенераторном котле она отводится в отдельную камеру (камера дожигания), где и сгорает.

Такой котел имеет ряд достоинств (высокий КПД, длительная работа на одной закладке и пр.), но он сложен в изготовлении, требует применения специальных катализаторов и нуждается в принудительной подаче воздуха.

Схема газогенераторного котла

Можно изготовить упрощенный вариант по типу печей «Профессор Бутаков», «Breneran» и «Bullerjan», у которых в верхней части топки имеется подобие камеры дожигания.

Но такие агрегаты, во-первых, рассчитаны на эксплуатацию в режиме тления, о недостатках которого мы говорили выше, а во-вторых, как и «Бубафоня», сильно теряют в характеристиках при отборе теплоты водой, то есть при использовании в качестве котла.

Итак, наиболее подходящим для самостоятельного изготовления является классический котел, который при наличии в доме электроснабжения можно оборудовать автоматикой с наддувным вентилятором.

Газовые котлы Бакси с автоматикой приобретают в нашей стране часто. Надежность оборудования и цена - главные составляющие успеха у потребителя. и устройство агрегата.

Принцип работы термостата для котла отопления разберем .

Думаете, что дровяное отопление уже изжило себя? Котлы длительного горения для дома на дровах - экономичное и эффективное решение при отсутствии коммуникаций. Здесь рассмотрим виды котлов и особенности эксплуатации.

Схема котла

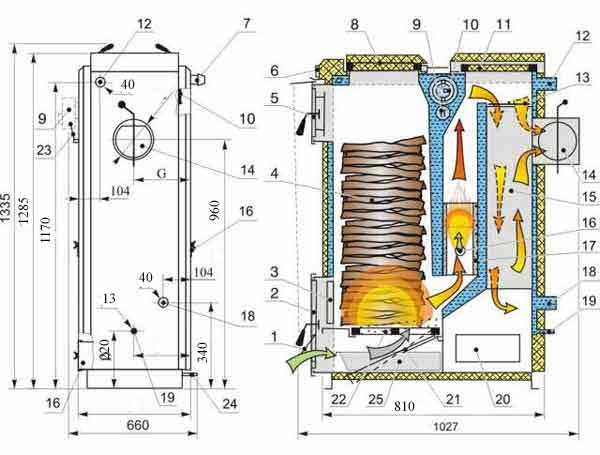

Самодельный отопитель будет иметь такую конструкцию:

- Топка – «коробка» глубиной 460 мм, шириной 360 мм и высотой 750 мм с общим объемом 112 л. Объем топливной загрузки для такой камеры сгорания составляет 83 л (весь объем топки заполнять нельзя), Что позволит котлу развивать мощность до 22 – 24 кВт.

- Днище топки – решетка из уголка, на которую будут укладываться дрова (через нее в камеру будет поступать воздух).

- Под решеткой должен быть отсек высотой 150 мм для сбора золы.

- Теплообменник объемом 50 л большей частью расположен над топкой, но нижняя его часть охватывает ее с 3-х сторон в виде водяной рубашки толщиной 20 мм.

- Подсоединенная к верхней части топки вертикальная дымоотводящая труба и горизонтальные жаровые трубы располагаются внутри теплообменника.

- Топка и зольник закрыты герметичными дверцами, а забор воздуха осуществляется через трубу, в которой установлен вентилятор и гравитационная заслонка. Как только вентилятор выключается, заслонка под собственным весом опускается и полностью перекрывает воздухозаборник. Как только термодатчик зафиксирует снижение температуры теплоносителя до заданного пользователем уровня, контроллер включит вентилятор, поток воздуха откроет заслонку и в топке разгорится огонь. Периодическое «отключение»котла в сочетании с увеличенным объемом топки позволяет продлить работу на одной загрузке топлива до 10 – 12 часов на дровах и до 24-х часов на угле. Хорошо зарекомендовала себя автоматика польской компании KG Elektronik: контроллер с термодатчиком – модель SP-05, вентилятор – модель DP-02.

Чертеж котла на твердом топливе

Топка и теплообменник окутываются базальтовой ватой (теплоизоляция) и помещаются в корпус.

Процесс изготовления

Первым делом надо подготовить все необходимые заготовки:

- Стальные листы толщиной 4 – 5 мм для изготовления топки. Наилучшим образом подходит легированная сталь жаропрочных марок 12Х1МФ или 12ХМ (с добавками хрома и молибдена), но варить ее нужно в среде аргона, поэтому понадобятся услуги профессионального сварщика. Если же вы решите сделать топку из конструкционной стали (без легирующих добавок), то следует применять низкоуглеродистые марки, например, Сталь 20, так как высокоуглеродистые от воздействия высокой температуры могут утратить пластичность (происходит их закалка).

- Тонколистовая сталь толщиной 0,3 – 0,5 мм, окрашенная полимерным составом (декоративная обшивка).

- 4-миллиметровые листы конструкционной стали для корпуса.

- Уголок 50х4 мм, из которого будет набираться колосниковая решетка.

- Труба Ду50 (жаровые трубы внутри теплообменника и патрубки для подключения отопительной системы).

- Труба Ду150 (патрубок для присоединения дымохода).

- Труба прямоугольная 60х40 (воздухозаборник).

- Стальная полоса 20х3 мм.

- Базальтовая вата толщиной 20 мм (плотность – 100 кг/куб. м).

- Асбестовый шнур для герметизации проемов.

- Ручки для дверок заводского изготовления.

Сварку деталей следует выполнять электродами МР-3С или АНО-21.

Теплообменник для твердотопливного котла своими руками

Сначала из двух боковых, одной задней и одной верхней стенок собирается топка. Швы между стенками выполняются с полным проваром (они должны быть герметичными). Снизу к топке с 3-х сторон горизонтально приваривается стальная полоса 20х3 мм, которая будет служить днищем водяной рубашки.

Далее к боковым и задней стенкам топки нужно торцами приварить в произвольном порядке короткие отрезки трубы небольшого диаметра – так называемые клипсы, которые обеспечат жесткость конструкции теплообменника.

Теперь к полосе-днищу можно приварить наружные стенки теплообменника с предварительно выполненными отверстиями под клипсы. Длина клипс должна быть такой, чтобы они слегка выступали за наружные стенки, к котором их нужно приварить герметичным швом.

Самодельный котел из листового металла

В передней и задней стенках теплообменника над топкой вырезаются соосные отверстия, в которые ввариваются жаровые трубы.

Остается приварить к теплообменнику патрубки для соединения с контуром отопительной системы.

Сборка котла

Агрегат нужно собирать в следующей последовательности:

- Сначала изготавливают корпус, прихватив короткими швами к его днищу боковые стенки и обрамления проемов. Нижним обрамлением проема зольника служит само днище корпуса.

- Изнутри к корпусу приваривают уголки, на которых будет укладываться решетчатый поддон топки (колосниковая решетка).

- Теперь нужно приварить саму решетку. Уголки, из которых она состоит, нужно приварить наружным углом вниз, так чтобы поступающий снизу воздух равномерно распределялся двумя наклонными поверхностями каждого уголка.

- Далее к уголкам, на которых уложена колосниковая решетка, приваривают топку с теплообменником.

- Дверцы топки и зольника вырезаются из стального листа. Изнутри они обрамляются стальной полосой, уложенной в два ряда, между которыми нужно уложить асбестовый шнур.

Теперь надо приварить к корпусу котла ответные части петель дверок и несколько кронштейнов шириной 20 мм, к которым будет крепиться обшивка.

Теплообменник нужно обложить с трех сторон и сверху базальтовой ватой, которая стягивается шнуром.

Поскольку утеплитель будет контактировать с горячими поверхностями, он не должен содержать фенол-формальдегидного связующего и других веществ, испускающих при нагреве токсичные летучие вещества.

При помощи шурупов к кронштейнам прикручивается обшивка.

Сверху на теплогенератор устанавливается контроллер автоматики, а к фланцу воздуховода прикручивается вентилятор.

Температурный сенсор нужно поместить под базальтовую вату, так чтобы он контактировал с задней стенкой теплообменника.

При желании котел можно оборудовать вторым контуром, позволяющим эксплуатировать его в качестве водонагревателя.

Контур имеет вид медной трубки диаметром около 12 мм и длиной 10 м, намотанной внутри теплообменника на жаровые трубы и выведенной наружу через заднюю стенку.

Видео на тему

В статье подробно рассказывается как по чертежам сделать котел медленного и сверхдлительного горения своими руками. Процесс, только на первый взгляд кажется трудным и неповторимым, но следуя инструкциям из статьи, у Вас получиться сделать ничуть не хуже, чем у мастеров, главное внимательно смотреть видео.

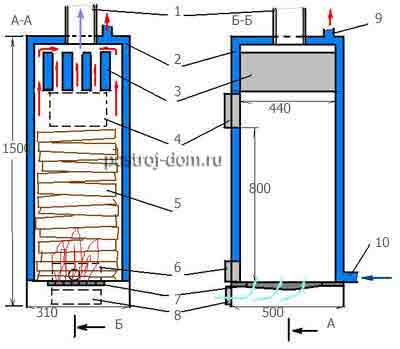

Чертеж простого котла длительного горения

Такая конструкция твердотопливного котла довольно проста. Теплообменник может быть выполнен из листовой стали в виде «водяной рубашки». Для максимальной эффективности теплоотдачи и увеличения площади контакта с пламенем и горячими газами ее конструкция предусматривает наличие двух отражателей (выступов вовнутрь).

В данной конструкции теплообменник представляет собой комбинирование «водяной рубашки» вокруг камеры сгорания и дополнительного щелевидного регистра из листового металла в верхней ее части.

1 - дымовая труба; 2 - водяная рубашка; 3 - щелевой теплообменник; 4 - загрузочная дверка; 5 - дрова; 6 - нижняя дверка для поджига и чистки; 7 - колосники; 8 - дверка для регулирования подачи воздуха и чистки зольника.

Читайте также:

В данных вариантах «водяная рубашка» дополнена теплообменными регистрами из труб в верхней части камеры сгорания. Кроме того, такие агрегаты рассчитаны на приготовление на них пищи. Вариант 4 большей мощности и с верхней загрузочной дверкой.

1 - топливник; 2 - регистр из труб; 5 - труба обратки; 6 - подающая труба; 7 -верхняя загрузочная дверка; 8 - нижняя дверка для поджига и подачи воздуха; 9 - загрузочная дверка; 10 - дымовая труба; 13 - колосниковая решетка; 14,15,16 - отражатели; 17 - заслонка; 19 - водяная рубашка; 20 - зольник; 21 - варочная поверхность.

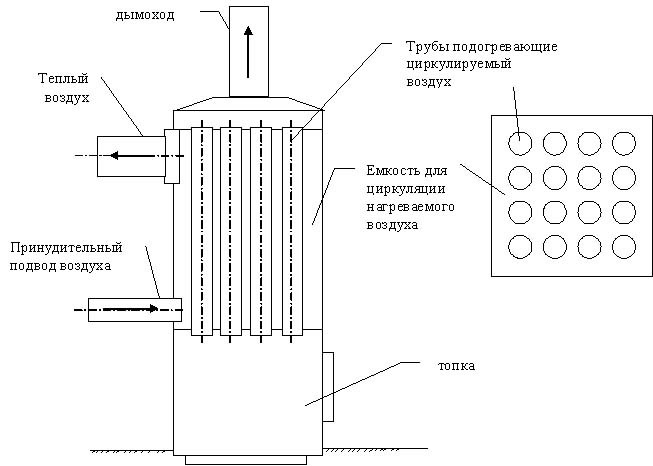

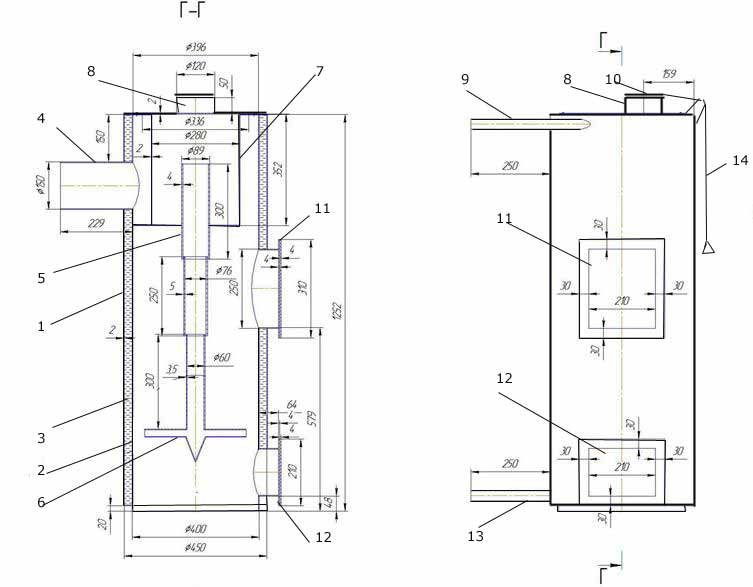

Этот агрегат отличается от предыдущих - во-первых, формой (он круглого сечения и может быть изготовлен из труб разного диаметра), во-вторых, способом сжигания в нем топлива (оно в нем сжигается сверху-вниз). Для того, чтобы обеспечивать такой процесс горения необходимо обеспечить подачу воздуха сверху, непосредственно к месту горения. Эту функцию здесь выполняет воздухоподающая телескопическая труба, которая поднимается вверх при загрузке топлива и опускается вниз после поджигания топлива. При его постепенном сгорании труба под своим весом опускается вниз. В нижней части трубы для обеспечения равномерной подачи воздуха приваривается «блин» с лопастями.

Этот агрегат отличается от предыдущих - во-первых, формой (он круглого сечения и может быть изготовлен из труб разного диаметра), во-вторых, способом сжигания в нем топлива (оно в нем сжигается сверху-вниз). Для того, чтобы обеспечивать такой процесс горения необходимо обеспечить подачу воздуха сверху, непосредственно к месту горения. Эту функцию здесь выполняет воздухоподающая телескопическая труба, которая поднимается вверх при загрузке топлива и опускается вниз после поджигания топлива. При его постепенном сгорании труба под своим весом опускается вниз. В нижней части трубы для обеспечения равномерной подачи воздуха приваривается «блин» с лопастями.

Для обеспечения лучших условий сгорания топлива в верхней части располагается камера подогрева воздуха. Подача воздуха, а значит, и скорость горения, регулируются задвижкой на входе в эту камеру сверху. Теплообменник здесь выполнен в виде «водяной рубашки» вокруг камеры сгорания.

Чертеж котла на твердом топливе верхнего горения

Чертеж котла на твердом топливе верхнего горения

1 - наружная стенка (труба); 2 - внутренняя стенка; 3 - водяная рубашка; 4 - дымовая труба; 5 - телескопическая воздухоподающая труба; 6 - распределитель воздуха (металлический «блин» с ребрами; 7 - камера предварительного подогрева воздуха; 8 - патрубок подачи воздуха; 9 - подающая труба с нагретой водой; 10 - воздушная заслонка; 11 - загрузочная дверка; 12 - дверка для чистки; 13 - труба с водой из системы (обратка); 14 - трос, управляющий заслонкой.

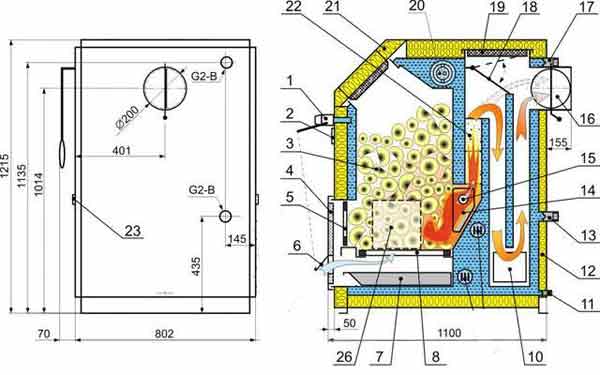

Отличием такой конструкции является то, что твердое топливо в нем не сгорает, как в обычном, а при недостатке подачи первичного воздуха, «перегоняется» в древесный (пиролизный) газ, который сжигается в специальной камере дожига при подаче в нее вторичного воздуха. Такая подача может быть как естественной, так и принудительной.

Схема-чертеж одного из вариантов пирлизного котла

Схема-чертеж одного из вариантов пирлизного котла

1 - регулятор тяги с термодатчиком; 3 - дрова; 4 - нижняя дверка; 5 - решетка; 6 - воздушная заслонка подачи первичного воздуха; 7 - зольник; 8 - колосниковая решетка; 10 - прочистка; 11 - слив; 12 - теплоизоляция корпуса; 13 - обратка (подача теплоносителя из системы); 14 - форсунка; 15 - подача вторичного воздуха; 16 - заслонка дымовой трубы; 17 - труба с нагретой водой; 18 - заслонка; 21 - загрузочная дверка; 22 - камера дожига.

Как уже упоминалось особенностью таких котлов является наличие двух камер: большой вертикальной загрузочной камеры (шахты) и камеры с теплообменником. Топливо поджигается снизу в первой камере и пламя через отверстие попадает в другую, где и отдает свою энергию теплоносителю через теплообменник.

Такие котлы могут быть, как с обычным сжиганием топлива, так и с пиролизным. В первом случае весь необходимый воздух подается через нижнюю дверку, а продукты горения, пройдя через теплообменник, удаляются в дымовую трубу. Во втором случае к месту горения подается ограниченное количество первичного воздуха, где дрова сгорают с выделением пиролизного газа. Кроме того такие конструкции оборудуются дополнительной камерой дожига, куда подается вторичный воздух и осуществляется сжигание газа. В верхней части теплообменной камеры расположена задвижка, которая отрывается при розжиге и позволяющая дымовым газам напрямую выходить в дымовую трубу.

Чертеж-схема котла шахтного типа с камерой дожига

Чертеж-схема котла шахтного типа с камерой дожига

1 - заслонка подачи первичного воздуха; 2 - нижняя дверка для поджига и чистки; 3 - решетка; 4 - дрова; 5 - загрузочная дверка (может располагаться и сверху); 12 - труба с нагретой водой (подача); 13 - пусковая заслонка; 14 - заслонка дымовой трубы; 15 - теплообменник; 16 - подача вторичного воздуха; 17 - камера дожига; 18 - обратка; 19 - слив; 20 - чистка; 21 - заслонка; 22 - колосниковая решетка; 25 - зольник.

Твердотопливный котел сверхдлительного горения своими руками

Самодельный отопитель будет иметь такую конструкцию:

- Топка – «коробка» глубиной 460 мм, шириной 360 мм и высотой 750 мм с общим объемом 112 л. Объем топливной загрузки для такой камеры сгорания составляет 83 л (весь объем топки заполнять нельзя), Что позволит котлу развивать мощность до 22 – 24 кВт.

- Днище топки – решетка из уголка, на которую будут укладываться дрова (через нее в камеру будет поступать воздух).

- Под решеткой должен быть отсек высотой 150 мм для сбора золы.

- Теплообменник объемом 50 л большей частью расположен над топкой, но нижняя его часть охватывает ее с 3-х сторон в виде водяной рубашки толщиной 20 мм.

- Подсоединенная к верхней части топки вертикальная дымоотводящая труба и горизонтальные жаровые трубы располагаются внутри теплообменника.

- Топка и зольник закрыты герметичными дверцами, а забор воздуха осуществляется через трубу, в которой установлен вентилятор и гравитационная заслонка. Как только вентилятор выключается, заслонка под собственным весом опускается и полностью перекрывает воздухозаборник. Как только термодатчик зафиксирует снижение температуры теплоносителя до заданного пользователем уровня, контроллер включит вентилятор, поток воздуха откроет заслонку и в топке разгорится огонь. Периодическое «отключение»котла в сочетании с увеличенным объемом топки позволяет продлить работу на одной загрузке топлива до 10 – 12 часов на дровах и до 24-х часов на угле. Хорошо зарекомендовала себя автоматика польской компании KG Elektronik: контроллер с термодатчиком – модель SP-05, вентилятор – модель DP-02.

Топка и теплообменник окутываются базальтовой ватой (теплоизоляция) и помещаются в корпус.

Процесс изготовления котла своими руками.

Первым делом надо подготовить все необходимые заготовки:

- Стальные листы толщиной 4 – 5 мм для изготовления топки. Наилучшим образом подходит легированная сталь жаропрочных марок 12Х1МФ или 12ХМ (с добавками хрома и молибдена), но варить ее нужно в среде аргона, поэтому понадобятся услуги профессионального сварщика. Если же вы решите сделать топку из конструкционной стали (без легирующих добавок), то следует применять низкоуглеродистые марки, например, Сталь 20, так как высокоуглеродистые от воздействия высокой температуры могут утратить пластичность (происходит их закалка).

- Тонколистовая сталь толщиной 0,3 – 0,5 мм, окрашенная полимерным составом (декоративная обшивка).

- 4-миллиметровые листы конструкционной стали для корпуса.

- Труба Ду50 (жаровые трубы внутри теплообменника и патрубки для подключения отопительной системы).

- Труба Ду150 (патрубок для присоединения дымохода).

- Труба прямоугольная 60х40 (воздухозаборник).

- Стальная полоса 20х3 мм.

- Базальтовая вата толщиной 20 мм (плотность – 100 кг/куб. м).

- Асбестовый шнур для герметизации проемов.

- Ручки для дверок заводского изготовления.

Сварку деталей следует выполнять электродами МР-3С или АНО-21.

Теплообменник для твердотопливного котла своими руками

Сначала из двух боковых, одной задней и одной верхней стенок собирается топка. Швы между стенками выполняются с полным проваром (они должны быть герметичными). Снизу к топке с 3-х сторон горизонтально приваривается стальная полоса 20х3 мм, которая будет служить днищем водяной рубашки.

Далее к боковым и задней стенкам топки нужно торцами приварить в произвольном порядке короткие отрезки трубы небольшого диаметра – так называемые клипсы, которые обеспечат жесткость конструкции теплообменника.

Теперь к полосе-днищу можно приварить наружные стенки теплообменника с предварительно выполненными отверстиями под клипсы. Длина клипс должна быть такой, чтобы они слегка выступали за наружные стенки, к котором их нужно приварить герметичным швом.

В передней и задней стенках теплообменника над топкой вырезаются соосные отверстия, в которые ввариваются жаровые трубы.

Остается приварить к теплообменнику патрубки для соединения с контуром отопительной системы.

Сборка котла

Агрегат нужно собирать в следующей последовательности:

- Сначала изготавливают корпус, прихватив короткими швами к его днищу боковые стенки и обрамления проемов. Нижним обрамлением проема зольника служит само днище корпуса.

- Изнутри к корпусу приваривают уголки, на которых будет укладываться решетчатый поддон топки (колосниковая решетка).

- Теперь нужно приварить саму решетку. Уголки, из которых она состоит, нужно приварить наружным углом вниз, так чтобы поступающий снизу воздух равномерно распределялся двумя наклонными поверхностями каждого уголка.

- Далее к уголкам, на которых уложена колосниковая решетка, приваривают топку с теплообменником.

- Дверцы топки и зольника вырезаются из стального листа. Изнутри они обрамляются стальной полосой, уложенной в два ряда, между которыми нужно уложить асбестовый шнур.

Теперь надо приварить к корпусу котла ответные части петель дверок и несколько кронштейнов шириной 20 мм, к которым будет крепиться обшивка.

Теплообменник нужно обложить с трех сторон и сверху базальтовой ватой, которая стягивается шнуром.

Поскольку утеплитель будет контактировать с горячими поверхностями, он не должен содержать фенол-формальдегидного связующего и других веществ, испускающих при нагреве токсичные летучие вещества.

При помощи шурупов к кронштейнам прикручивается обшивка.

Сверху на теплогенератор устанавливается контроллер автоматики, а к фланцу воздуховода прикручивается вентилятор.

Температурный сенсор нужно поместить под базальтовую вату, так чтобы он контактировал с задней стенкой теплообменника.

При желании котел можно оборудовать вторым контуром, позволяющим эксплуатировать его в качестве водонагревателя.

Контур имеет вид медной трубки диаметром около 12 мм и длиной 10 м, намотанной внутри теплообменника на жаровые трубы и выведенной наружу через заднюю стенку.

За информацию для статьи, благодарим наших коллег: microklimat.pro,v-teple.com