). Производится для защиты от загрязнений атм. (особенно

при выбросе отходящих пром. ), технол. подготовки и извлечения из

них ценных продуктов. Пылеулавливание осуществляют с помощью пылеуловителей, встроенных в

основное технол. оборудование, а также выносных. Эффективность пылеулавливание определяется,

как правило, отношением массы частиц , уловленных (осажденных) в пылеуловителе,

к массе частиц на его входе.

В технике пылеулавливания применяют

большое число аппаратов, отличающихся конструкцией и принципом взвешенных

частиц. По способу их отделения от потока пылеуловители обычно подразделяют

на аппараты механической (сухой и мокрой) и электрич. очистки (см. также ). Работа любого пылеуловителя основана на использовании одного или

неск. механизмов взвешенных в частиц. Вклад каждого определенного

механизма в эффективность работы пылеуловителя

можно качественно охарактеризовать соответствующим безразмерным параметром.

Гравитационное

() происходит в результате вертикального оседания частиц под действием

силы тяжести при прохождении их через газоочистной аппарат. Параметр гравитац.

G выражается соотношением:

где F т, F c -силы

тяжести и сопротивления среды (Н); d ч, r

ч -диаметр

(м) и плотность (кг/м 3) частиц; g-ускорение своб. падения

(м/с); m

r , u г -динамич. (Па·с) и скорость

(м/с) газового потока; С пч -поправка Каннингема-Милликена, учитывающая

увеличение подвижности частиц, размер к-рых сравним со средней длиной пробега

. Гравитац. принцип используется в пыле-осадит. камерах.

Центробежное

происходит при криволинейном движении аэродисперсного потока, когда развиваются

центробежные силы, под действием к-рых частицы отбрасываются на пов-сть .

Параметр центробежного w

характеризуется отношением центробежной

силы F ц, воздействующей на частицу, к силе сопротивления среды:

![]()

где u w

,

r-скорость (м/с) и радиус вращения (м) газового потока. Центробежное

применяется в одиночных, групповых и батарейных , вихревых

аппаратах, динамич. .

Инерционное происходит,

если масса частиц или их скорость движения настолько значительны, что они не

могут следовать вместе с по линии тока, огибающей препятствие, а, стремясь

по инерции продолжить движение, сталкиваются с препятствием и осаждаются на

нем. Параметр инерционного - критерий Стокса:

где u ог -

скорость газового потока относительно пов-сти обтекания или препятствия (м/с);

l-характерный линейный параметр (м) обтекаемого тела (для сферич. капли-диаметр

шара, для волокна-диаметр цилиндра). Инерционное определяет работу

большинства мокрых пылеуловителей (), а также играет важную роль в

.

Зацепление (эффект касания)

наблюдается, когда расстояние от частицы, движущейся с газовым потоком, до обтекаемого

тела равно ее радиусу или меньше его. Эффект зацепления характеризуется параметром

R 3 - d ч /l и имеет существ. значение при

в .

Диффузионное

происходит в результате непрерывного воздействия на мелкие взвешенные частицы

, находящихся в . Параметр диффузионного

D oc -величина, обратная критерию Пекле: D oc

= Ре -1 = u г l/D 4 , где D 4 -коэф.

броуновской частиц (м 2 /с). При справедливости закона Стокса,

когда размер частиц больше среднего пути пробега , имеем;

где k- ; Т г -т-ра (K). Диффузионное подобно эффекту зацепления используется в осн. в

Пылеотделитель, циклон типа ЦОЛ.

Циклоны типа ЦОЛ (центробежный очиститель ЛИОТ)предназначены для очистки запыленного воздуха. Состоят из цилиндра, конуса, выхлопной трубы, колпака, регулятора.Особенностью конструкции циклонов ЦОЛ является наличие противоподсосного конусного устройства, служащего для регулирования величины давления во входном патрубке циклона работающего на нагнетании.Степень очистки 98%.

Устройство и принцип работы:

Принцип работы пылеотделителей основан на использовании действия центробежных сил на частицы пыли, находящиеся в очищенном воздухе. Запыленный воздух через приемный патрубок (10), попадая со значительной скоростью в пространство между верхним (1) и внутренним (3) цилиндрами, получает вращательное движение. В результате частицы пыли, как более тяжелые, прижимаются к стенке нижнего цилиндра и скатываются

Рис. 1. Пылеотделитель, циклон типа ЦОЛ

в конус (4), откуда выводятся через отверстие в выпускном патрубке. Отталкиваясь от конуса (5), очищенный воздух через внутренний цилиндр (3) поступает в выпускной патрубок. Колпак устанавливается на фланце внутреннего цилиндра и защищает от воздействия атмосферных осадков. В конусе имеется люк (10) для обеспечения возможности регулирования положения дросселя и, как следствие, качества очистки выбрасываемого в атмосферу воздуха от пыли.

ПДК=1мг/м 3

Степень очистки 95%

Количество пыли в загрязненном воздухе 150мг/м 3

После очистки получим воздух с концентрацией пыли 7,5мг/м 3 , что не соответствует нормам ПДК

Очистка от h2s

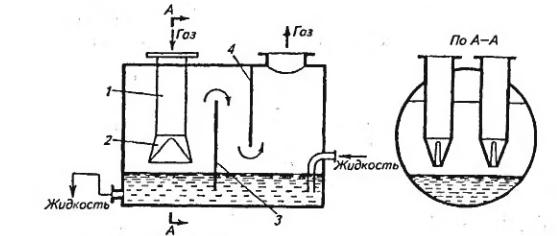

Механические абсорберы.

Типичным аппаратом с механическим разбрызгиванием является абсорбер с вращающимся погружным конусом (рис. 3.33). Внутри цилиндрического кожуха I расположено по высоте несколько тарелок 2, заполненных жидкостью. На валу 5 закреплены вращающиеся вместе с ним конусы 4. Нижние края конусов погружены в находящуюся на тарелках жидкость. При вращении вала жидкость поднимается по конусам и под действием

Рис. 2. Скруббер Дойля.

1-трубы; 2-наконечники; 3,4- перегородки.

центробежной силы сбрасывается с их верхних обрезов, образуя факел распыла.

Такие абсорберы применяют в коксохимической промышленности, а также при охлаждении и очистке газов. Степень очистки от H 2 Sсоставляет 95 %.

ПДК=10мг/м 3

Степень очистки 95%

Количество пыли в загрязненном воздухе 100мг/м 3

После очистки получим воздух с концентрацией пыли 5мг/м 3 , что соответствует нормам ПДК.

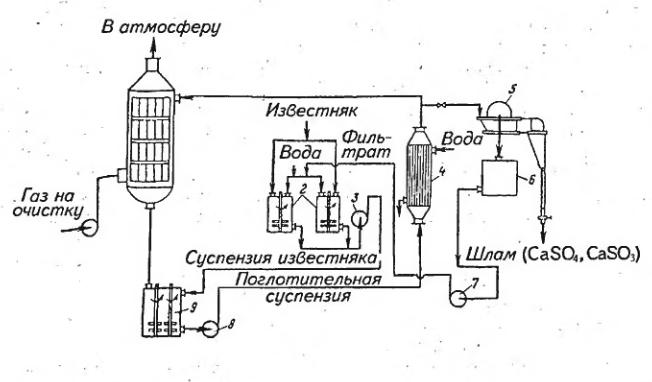

Очистка от so2

Известковый метод.

Этот метод основан на поглощении сернистого ангидрида из газов суспензией СаО. При очистке отходящих газов, поступающих после концентраторов серной кислоты, кроме S0 2 содержится туман серной кислоты. Основное его количество улавливается в электрофильтрах, однако около 10 % тумана остается в газах, поступающих в скруббер. Здесь H 2 S0 4 вступает в реакцию с СаО:

Двуокись углерода, содержащаяся в газах, частично улавливается известковым молоком; образующиеся карбонаты кальция вступаютдалее в реакцию с сернистым ангидридом, образуя сульфит кальция.При недостатке извести может образоваться хорошо растворимый бисульфит кальция, который переходит далее в сульфит при добавлении к суспензии известкового молока.

Таким образом, в отходящем растворе содержится также осадок малорастворимых солей сульфита и сульфата кальция. Суспензия имеет рН в пределах 6,1-6,2.

Большие затруднения в работе при замкнутом цикле производства создаются в результате отложения кристаллов гипса на насадку скруббера вследствие насыщения раствора серно-кислым кальцием.

Для очистки отходящих газов после концентраторов серной кислоты применяется технологическая схема, показанная на рис. 3.

Газы передаются на очистку с помощью газодувки в скруббер 1, орошаемый суспензией известкового молока. Очищенный газ выбрасывают в атмосферу, а поглотительный раствор - из башни в резервуар 9, откуда с помощью насоса 8 их подают в кристаллизатор 4 и далее вновь на орошение скруббера.

В процессе работы в циркулирующем растворе увеличивается содержание сульфита и сульфата кальция, которые кристаллизуются из раствора и забивают насадку и коммуникации. Для предохранения системы от забивки устанавливают промежуточный кристаллизатор, в котором при охлаждении выпадают кристаллы солей кальция.

Рис.

3. Схема известкового метода очистки

газов от S0 2:

1 - скруббер; 2 - емкости; 3 - насос; 4 - кристаллизатор, 5 - вакуум-фильтр;

6

-

сборник; 7

-

насос;

8

- циркуляционный насос; 9 - сборник

известкового молока

6

-

сборник; 7

-

насос;

8

- циркуляционный насос; 9 - сборник

известкового молока

Часть циркулирующей жидкости, содержащей кристаллы CaSО 4 и CaSО 3 , периодически выводится из системы и подается на вакуум-фильтр 5, где происходит отделение кристаллов. Сульфит и сульфат кальция в виде шлама удаляются в отвал.

Фильтрат из вакуум-фильтра сливают в бак 6, откуда с помощью насоса 7 его подают в емкость 2 на приготовление свежего поглотительного раствора. Чтобы состав и количество орошающего раствора оставались неизменными, в приемный бак 9 с помощью насоса 3 периодически подается свежеприготовленный поглотительный раствор.Степень очистки газа составляет 85 %.

К достоинствам известкового метода следует отнести сравнительно небольшие капитальные затраты и возможность изготовления технологического оборудования из некислотоупорных материалов.

Кроме того, необходимо отметить простоту и надежность работы установок, относительно небольшую площадь для их сооружения. К недостаткам метода следует отнести необходимость фильтрации шлама и наличие отходов в виде солей сульфита и сульфата кальция.

ПДК=10мг/м 3

Степень очистки 85%

Количество пыли в загрязненном воздухе 70мг/м 3

После очистки получим воздух с концентрацией пыли 10,5мг/м 3 , что не соответствует нормам ПДК.

Еще одним распространенным и весьма опасным заблуждением, активно поддерживаемым производителями климатической техники, является миф о благотворном влиянии на качество воздуха озона. Бытовые озонаторы продаются под видом "очистителей воздуха" и ионизаторов. Биполярный ионизатор без озонатора, генерирующий как положительно, так и отрицательно заряженные ионы, - действительно полезное для здоровья и качества воздуха устройство, так как воссоздает естественную природную аэроионную среду. Однополярные ионизаторы генерируют лишь отрицательно заряженные ионы, что может привести к изменению естественного аэроионного фона. При использовании ионизаторов обязателен контроль аэроионного состава воздуха при помощи счетчиков аэроионов.

Российские Санитарно-эпидемиологические правила и нормативы СанПиН 2.2.4.1294-03 нормируют (п. 1.2) содержание аэроионов обоих зарядов в следующих типах общественных и производственных помещений, где может иметь место аэроионная недостаточность или избыток аэроионов:

- помещения, в отделке и (или) меблировке которых используются синтетические материалы или покрытия, способные накапливать электростатический заряд;

- помещения, в которых эксплуатируется оборудование, способное создавать электростатические поля, включая видеодисплейные терминалы и прочие виды оргтехники;

- помещения, оснащенные системами (включая централизованные) принудительной вентиляции, очистки и (или) кондиционирования воздуха;

- помещения, в которых эксплуатируются аэроионизаторы и деионизаторы.

Таблица. Показатели аэроионного состава

|

Нормируемые показатели аэроионного состава |

Концентрации аэроионов, р (ион/см3) |

Коэффициент униполярности, У (отношение концентрации P+ ионов к Р- ионам) |

|

|

положительной полярности |

отрицательной полярности |

||

|

Минимально допустимые |

р + ≥ 400 |

р - > 600 |

0.4 ≤ У< 1.0 |

|

Максимально допустимые |

р +< 50 000 |

р - ≤ 50 000 |

|

Пункт 2.5. СанПиН 2.2.4.1294-03 допускает в зонах источников электростатических полей (видеодисплейные терминалы или другие виды оргтехники) отсутствие аэроионов положительной полярности.

Именно аэроионы, а не озон создают ощущение "свежего воздуха", атмосферы "морского воздуха", "воздуха в сосновом бору". Также ионизаторы воздуха способствуют быстрому осаждению пылевых частиц за счет притяжения противоположных зарядов. Качественные биполярные ионизаторы, дозирующие количество отрицательных ионов с селекцией тяжелых и легких аэроионов, применяются в медицине для улучшения качества жизни больных с нарушениями сна, при гипертонической болезни, при бронхолегочной патологии. Для лечебных целей могут использоваться другие концентрации аэороионов (п. 2.6 СанПиН 2.2.4.1294-03). Кстати, самый простой способ насыщать атмосферу дома природными аэроионами - это часто проветривать помещения, либо держать окно или форточку постоянно открытыми.

А что же озонаторы? В России озон отнесен к классу чрезвычайно опасных веществ (I класс опасности - ГН 2.2.5.1313-03) с остронаправленным механизмом действия, требующих автоматического контроля за их содержанием в воздухе производственных помещений. Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны согласно Гигиеническим Нормативам ГН 2.2.5.1313-03, утвержденных Главным государственным санитарным врачом Российской Федерации 27 апреля 2003 г, определяют ПДК озона как 0,1 мг/м 3 . Бытовые озонаторы не имеют счетчиков концентрации озона в атмосфере. В России использование озонаторов для обеззараживания воздуха допускается в медицинских учреждениях только при отсутствии в помещениях людей (СанПиН 2.1.3.2630-10 пункты 4.4.5. и 6.15).

В странах Запада техногенный озон и озон, образующийся в результате солнечной радиации, считается опасным загрязнителем атмосферного воздуха. Например, в 2005 году Канадский центр профессиональной безопасности и здоровья (CCOHC) распространил документ "Озон и его влияние на здоровье" (" Health Effects of Ozone "), в котором говорится: "Даже очень низкие концентрации озона может быть вредным для верхних дыхательных путей и легких. Тяжесть нарушений зависит одновременно от концентрации озона и продолжительности его воздействия. Даже кратковременное воздействие низких концентраций озона может привести к тяжелым нарушениям функций дыхательной системы или к смерти " . В брошюре Американского агентства по охране окружающей среды (2009 г.) говорится о том, что озон может вызывать раздражение слизистых оболочек дыхательных путей и глаз, ухудшать дыхательную функцию легких, вызывать воспаление легких, приводить к постоянному повреждению легких и ухудшать состояние людей с легочными заболеваниями и бронхиальной астмой. Проблема высокой концентрации озона в атмосфере остро встает перед жителями южных стран, где сильная солнечная радиация создает высокую концентрацию озона. В США публикуются ежедневные прогнозы индекса качества воздуха по содержанию озона с рекомендациями людям из подверженных воздействию озона групп (аллергики, страдающие бронхиальной астмой, легочными заболеваниями, спорсменам и рабочим) по контролю времени пребывания на открытом воздухе.

Почему озон так опасен? Озон является сильнейшим окислителем. Воздействие свободных радикалов озона повреждает мембраны клеток тканей дыхательных органов, вызывает их воспаление и увеличивает подверженность воздействию инфекционных и аллергенных факторов. Кроме того, озон является вероятным атерогеным фактором, увеличивающим вероятность инсультов и инфарктов. В 2004 году исследователями (Bell M.L., McDermott А. и др.) была статистически доказана связь смертности и кратковременных повышений концентрации озона в атмосфере и то, что значительнее всего смертность от воздействия озона увеличивается у пожилых людей. Детально биологические эффекты озона и их последствия для здоровья человека описаны на сайте Американского агентства по охране окружающей среды .

Кроме вреда здоровью озон наносит значительный вред полимерам (ускоренное старение и разрушение), электронным приборам, красителям и домашним растениям. Кроме того, детально не изучены побочные химические продукты, образующиеся при окислении озоном, которые также могут быть опасны для здоровья. В 2014 году Агентством по охране окружающей среды было издано специальное разъяснение о бытовых генераторах озона, выдаваемых производителями за воздухоочитстители , и о их потенциальных опасностях для здоровья потребителей.

Главный вывод : использование озонаторов не улучшает, а ухудшает качество воздуха жилых помещений, насыщая его чрезвычайно опасным веществом в неконтролируемой концентрации, способным спровоцировать развитие опасных заболеваний, ухудшить течение хронических заболеваний (бронхиальная астма) и привести к смерти.

Рисунок 13. Горшки с цветами - источник пыли и грибных спор.

Для удаления пыли имеется несколько систем. Наиболее часто в зернохранилищах используется два типа пылеотделителей - циклоны и матерчатые фильтры.

Циклон . Этот вид оборудования используется в течение длительного времени, и в зерновой промышленности накоплен

большой опыт работы с ним. Циклон - тип механического пылеотделителя, в котором для выделения пыли из транспортирующего запыленного воздуха используется центробежная сила. Циклон обычно применяют в качестве самостоятельного аппарата для выделения пыли, как предварительный пылеотделитель в более эффективных системах сбора пыли и (или) в качестве пылеотделителя в системах пневматического транспортирования, где транспортирующей средой является воздушный поток.

Основные преимущества - низкая стоимость, незначительное ремонтное обслуживание и небольшое падение давления. Недостаток циклонов состоит в том, что они не могут использоваться (Для осаждения тонких или очень легких частиц. Коэффициент очистки воздуха в циклоне достигает только 60-90 % в зависимости от ряда факторов, включая размер и массу частиц пыли, скорость воздуха внутри циклона и атмосферные условия; неизбежно определенное количество пыли выходит в атмосферу. Конструкцию циклона можно разделить на две основный группы в зависимости от эффективности выделения более мелких частиц пыли: распространенный циклон малого сопротивления и высокоэффективный циклон, в котором более высокие центробежные силы оказывают влияние на частицы пыли в воздушном потоке. Центробежная сила является функцией окружных скоростей и углового ускорения.

Циклоны имеют конусообразную форму и изготовлены из мягкой прочной стали. Вблизи днища основного конуса рекомендуется размещать воздухонепроницаемый откидной смотровой люк. В закрытом состоянии внутренняя поверхность люка должна быть чистой и его устанавливают заподлицо со стенкой циклона без внутренних выступов.

Выпуск пыли из циклона обычно осуществляется вращающимся шлюзовым затвором, который действует как поворотная заслонка. Это позволяет продукту выходить из бункера, но ограничивает поток воздуха. Повышение эффективности очистки воздуха от пыли может быть достигнуто:

- увеличением скорости входа запыленного воздуха в конус циклона;

- использованием отражателя или другого конструктивного решения;

- использованием ряда циклонов небольшого диаметра, установленных параллельно;

- последовательной установкой различных циклонов.

Матерчатые фильтры . Это наиболее популярная система, которая в настоящее время заменяет циклоны. Матерчатый фильтр значительно более эффективно очищает воздух от пыли. Он выделяет крупные, а также очень мелкие и очень легкие частицы из потока воздуха с помощью рукавов и встряхивающего механизма. Можно ожидать, что хорошо сконструированные, надлежащих размеров и правильно эксплуатируемые фильтры будут иметь эффективность очистки около 99 % в расчете на массу. Ткань служит как пористый материал, через который проходит воздух. Она может быть тканой, нетканой или из фетра.

Проведены значительные исследования эффективности очистки различных типов тканей. Тяжелый нетканый или фетровый материал более эффективен, чем тканый, так как пустоты или поры в фетровой ткани меньше. Эффективность очистки с помощью любой ткани можно повысить использованием волокон меньшего диаметра, большой массой волокна на единицу поверхности ткани и более плотным плетением.

По мере того как фильтрующий эффект ткани повышается этими способами, способность к ее очистке и проницаемость уменьшаются. Высокоэффективная, но плохо очищающаяся ткань представляет избыточное сопротивление воздушному потоку. Об эффективности ткани как фильтрующей массы имеет смысл говорить только в том случае, если берут новую ткань и впервые используют в работе. После определенного времени эксплуатации выделенные частицы пыли, застрявшие в ткани, улучшают работу фильтра, повышая эффективность очистки. В зависимости от числа частиц и времени между очисткой рукавов может получиться так, что фактически вся фильтрация воздуха осуществляется ранее выделенными частицами или слежавшейся пылью, а не самой тканью.

Даже сразу же после очистки фильтра оставшаяся и (или) повторно выделенная слежавшаяся пыль обеспечивает дополнительную фильтрующую поверхность и более высокий коэффициент очистки, чем новая ткань.

Промышленность выпускает матерчатые фильтры в виде рукавов из тканых или нетканых материалов или плоских прямоугольных элементов в форме конверта или плоского мешка. Ткань выбирается в зависимости от ее механических и химических свойств.

Для оценки фильтра используют отношение общего количества воздуха, подлежащего очистке в фильтре, к общей поверхности ткани фильтра (м 3 /м 2). Выбирая размер матерчатых фильтров,

преследуют цель обеспечить достаточную фильтрующую поверхность, чтобы работа фильтра проходила без излишнего падения давления. Величина фильтрующей поверхности зависит от многих факторов, включая тип ткани и отделку поверхности, способность отделения пыли, порозность слоя пыли, концентрацию пыли в транспортирующем потоке воздуха, вид очистки и интервал очистки, распределение воздушного потока внутри коллектора, температуру и влажность воздушного потока.

Используют следующие величины отношения количества воздуха к площади фильтрующей поверхности:

3:1 - для систем с встряхивающими механизмами;

4:1 - для систем очистки воздуха от пыли с продувкой рукавов обратным током воздуха.

Более высокие величины этого показателя могут быть использованы в небольших фильтрах. Однако недостатками последних являются менее эффективное выделение пыли, более короткий срок службы рукавов, потеря давления в фильтре и более высокие затраты энергии.

Матерчатые фильтры бывают периодического и непрерывного действия. Фильтры периодического действия нельзя очищать в процессе их работы; приходится прекращать доступ воздуха во время очистки ткани для освобождения от накопившегося слоя пыли. Эти типы фильтров можно использовать с фильтрующими элементами в виде рукавов или плоских элементов из тканого материала, и обычно они требуют встряхивания или вибрации для очистки.

В фильтрах с рукавами запыленный воздух входит в открытую нижнюю часть рукава, при этом большая часть пыли остается на его внутренней поверхности. Открытые нижние части рукавов крепят к раме, а закрытые верхние части соединяют со встряхивающим механизмом. Пыль, стряхнутая с рукавов, оседает в бункере, расположенном под ними. Так как воздушный поток направляется с внутренней поверхности к наружной, то рукав надувается в процессе эксплуатации и практически не нуждается в опорной раме. При использовании плоских элементов воздушный поток направлен от наружной поверхности к внутренней. Опорой для фильтрующего элемента служит установленная внутри него проволочная сетка или проволочный каркас. Имеется много недостатков, присущих фильтрам периодического действия: они требуют значительной площади для установки, а воздушный поток следует периодически отключать для удаления пыли. По мере накопления пыли на ткани возрастает сопротивление воздушному потоку, и его подача уменьшается, пока не остановится вентилятор и не будут очищены рукава.

Эти проблемы привели к созданию матерчатых фильтров непрерывного действия, в которых каждый рукав очищается периодически без прерывания воздушного потока. Наиболее распространенным решением является модернизация фильтров периодического действия путем установки дополнительных внутренних стенок и автоматических заслонок.

Недостатки фильтров можно преодолеть несколькими путями, некоторые из них приводятся ниже.

а) использование устройств, посредством которых автоматические заслонки периодически выключают из работы одну секцию для очистки, тогда как оставшиеся секции пропускают через себя весь объем воздуха. Чем больше секций, тем более постоянно давление воздуха. Эта система может быть применена для фильтров с плоскими элементами или рукавами, в которых обычно в качестве средства очистки применяется встряхивание;

б) использование обратного потока воздуха низкого давления; при этом очистка осуществляется не за счет удара, а обратным потоком воздуха, что вызывает встряхивание рукава;

в) сочетание встряхивания и обратного потока воздуха;

г) использование обратного пульсирующего потока воздуха; в этом случае отпадает необходимость в большом числе секций и для очистки ткани применяют короткий импульс воздуха высокого давления. В наиболее распространенных конструкциях используется сжатый воздух (фильтры со струйной продувкой), в то время как в других применяют встроенный вентилятор высокого давления. Сжатый воздух должен быть чистым и сухим. Присутствие воды и масла на рукавах фильтра является гибельным; в зонах высокой влажности и непрерывной работы можно рекомендовать более низкую нагрузку на фильтрующую ткань.

Во всех матерчатых фильтрах непрерывного действия пыль собирается на наружной поверхности, и поток воздуха проходит с наружной поверхности рукавов или плоских элементов к внутренней. Фильтрующую среду очищают пульсирующей струей чистого воздуха, подаваемого через отверстие с насадкой в виде трубки Вентури. При обычной эксплуатации рукав или элемент стремятся к изменению формы и требуется опорная сетка. Введение кратковременного потока воздуха высокого давления создает вторичный поток из секции очищенного воздуха в направлении, обратном основному потоку. Очистка осуществляется этим импульсом воздуха высокого давления, быстро надувающим и сдувающим рукав, вызывая его отрыв от опорного каркаса, разрушая слой пыли и отделяя эту пыль от ткани.

Весь процесс проходит приблизительно в течение одной секунды. Соленоидные клапаны, которые контролируют подачу сжатого воздуха, могут быть открыты только в течение доли секунды.

Интервалы очистки регулируются, и очистка бывает значительно более частая, чем при использовании фильтров со встряхивающими механизмами. Благодаря этому очень короткому циклу очистки возможны более высокие скорости фильтрации на фильтрах с обратной продувкой. Однако на всех фильтрах с обратной продувкой ткань находится в секции загрязненного воздуха, и при очистке накопившаяся пыль, которая отделяется с одной поверхности ткани, может снова увлекаться воздухом и оседать на соседней или той же фильтрующей поверхности. Повторное оседание пыли изменяется в зависимости от конструкции фильтра и особенно от схемы распределения потока воздуха в секции неочищенного воздуха. Решение этой проблемы состоит в уменьшении скорости выходящего потока путем снижения нагрузки на фильтрующую поверхность.

Благодаря повышению эффективности очистки до 99 % этот тип фильтра стал преобладающим в борьбе с выделением пыли в окружающую среду. Однако системы с матерчатыми фильтрами более сложны и требуют значительно больше внимания при эксплуатации и профилактическом обслуживании, чем простой циклон.

Последовательная установка циклона и матерчатого фильтра . На первом этапе этого варианта циклон используется в качестве средства предварительной очистки, которое удаляет тяжелые и более крупные частицы пыли. Второй этап - матерчатый фильтр, в котором выделяются из воздушного потока оставшиеся более легкие и мелкие частицы пыли.

На некоторых предприятиях более крупные частицы, выделяемые в циклоне, повторно вводятся в зерновой поток, тогда как более мелкие частицы, собираемые матерчатым фильтром, - более сухие и более взрывоопасные, - транспортируются в бункер для пыли, расположенный на расстоянии от элеватора, и никогда не возвращаются в зерновой поток.

Считается, что использование такой комбинированной системы борьбы с пылью сводит до минимума возможность взрыва пыли. Однако опыты показали, что эта теория неточна из-за следующих недостатков:

сопротивление циклона увеличивает на 15-20 % общее потребление электроэнергии;

матерчатый фильтр будет действовать менее эффективно при поступлении в систему только тонких частиц пыли; фильтрующая масса (ткань и слой пыли) для обеспечения надлежащей очистки требует смеси частиц различный размеров (если на поверхности ткани оседают только тонкие частицы, они будут заполнять поры ткани, ограничивая эффективность очистки, увеличивая сопротивление фильтра и уменьшая количество пропускаемого воздуха);

большая доля мелких частиц выделяется циклоном и возвращается в зерновой поток; теоретически циклон выделяет только более крупные частицы - это означает, что 90 % частиц имеют размер более 20 мкм и 50 % частиц - более 3 мкм. Это, вероятно, вызвано сцепляемостью мелких и крупных частиц и (или) мелких частиц с мелкими.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .

В процессах пылеулавливания существенное значение имеют размеры частиц пыли, их плотность, заряд, удельное сопротивление, адгезионные свойства, смачиваемость и т. п.

По размеру твердых частиц выделяют следующие виды пыли:

Более 10 мкм;

0,25–10 мкм;

0,01–0,25 мкм;

Менее 0,01 мкм.

Эффективность пылеулавливания мелких частиц меньше – 50–80%, крупных больше – 90–99,9%.

Различают два типа пылеуловителей: сухие и мокрые. Сухим путем пыль улавливают пылеосадительные камеры, циклоны, вихревые циклоны, электрофильтры и др. Для очистки от пыли мокрым способом применяют пенные аппараты, скрубберы Вентури и др.

Сухие пылеуловители, пылеосадительные камеры. Это наиболее простейшие аппараты, использующие для осаждения пыли поле гравитации, а при установке перегородок – инерционное поле. Эффективность улавливания пыли размером более 25 мкм – 50–80%. Для очистки горячих дымовых газов от пыли с размером более 20 мкм при температуре 450–600°С используются жалюзные пылеотделители. В них отделение пыли от основного потока газа происходит за счет инерционных сил, возникающих при резком повороте очищаемого газового потока, когда он проходит через жалюзи решетки. Эффективность очистки достигает 80%.

На рисунках 14 и 15 показаны схемы циклона (греч. kyklon – вращающийся) и скруббера (англ. scrub – cкрести) Вентури соответственно для сухого и мокрого способов пылеулавливания.

Циклоны – основной вид аппаратов для улавливания пыли, которые для ее осаждения используют центробежное поле. В циклон газовый поток вводится через патрубок – 1 по касательной к внутренней поверхности корпуса циклона – 2 (рис. 14). Поток совершает вращательно-поступательное движение вдоль корпуса к бункеру – 4. Частицы пыли под действием центробежной силы обра-зуют на стенке циклона пылевой слой, который осыпается и попадает в бункер. Газовый поток, освободившись от пыли, образует вихрь и через трубу – 3 покидает циклон. Бункер при его накоплении периодически разгружается от пыли.

Избыточное давление газов, поступающих в циклон, не должно превышать 2500 Па, температура – не выше 400°С. Допустимая входная концентрация слабо слипающейся пыли – около 1000 г/м 3 , среднеслипающейся – до 250 г/м 3 . Эффективность очистки газов от пыли более 5 мкм в цилиндрических циклонах 80–90%. Обычно их используют для предварительной очистки газов перед электрофильтрами и фильтрами. При очистке больших объемов газов применяют батареи, состоящие из необходимого числа параллельно установленных циклонов.

Ротационные пылеуловители – аппараты центробежного действия типа вентиляторов особой конструкции. Их используют для очистки газов от пыли с размером частиц более 5 мкм. Они обладают большой компактностью. Более перспективной модификацией являются противопроточные ротационные пылеотделители. Их размеры в 3–4 раза меньше, чем у циклонов, а энергозатраты меньше на 20–40%. Однако сложность конструкции и процесса эксплуатации затрудняет их широкое распространение.

Вихревые пылеуловители. Это тоже аппараты центробежного действия, которые в качестве завихрителя газовых потоков используют наклонные сопла или лопатки. Они способны очищать большие объемы газов от тонких фракций пыли, меньше 3–5 мкм. Эффективность очистки достигает 99%. Она мало зависит от содержания пыли в пределах до 300 г/м 3 .

Электрофильтры. Они представляют собой устройства с набором трубчатых осадительных, положительно заряженных электродов (анодов), внутри которых по их осевому центру распо-ложены тонкие стержни (струны) коронирующих, отрицательно заряженных электродов (катодов). Между этими электродами, представляющими цилиндрический электрический конденсатор, источником постоянного тока создается электрическое поле высокой на-пряженности, до 50–300 кВ/м. В этом сильном электрическом поле при столкновении заряженных частиц с молекулами происходит ударная ионизация газа. Однако до пробоя газа напряженность поля не повышают, т.е. создают условия для коронного разряда в газе. Аэрозольные частицы, поступающие в зону между катодом и анодом, адсорбируют образующие ионы, приобретают электрический заряд и движутся к электроду с противоположным зарядом. Так как площадь стержня (катода) значительно меньше площади трубки, плотность тока у катода будет значительно больше, чем у анода. Коронный разряд преимущественно локализуется у катода. Это приводит к значительно большему разряду катионов и образованию отрицательно заряженных аэрозольных частиц. Поэтому примеси в основном движутся к аноду и осаждаются на нем. Отсюда понятны названия: коронирующий и осадительный электроды.

При пропускании газа и примесей через электрофильтр скорость их потока обычно задают в пределах от 0,5 до 2 м/с. Скорость движения заряженных частиц к электродам зависит от их размера, заряда и напряженности электрического поля. При напряженности поля 150 кВ/м она составляет от 0,01 до 0,1 м/с для частиц с диаметром соответственно от 1 до 30 мкм. На электродах хорошо оса-ждаются и затем легко удаляются встряхиванием пыли с удельным сопротивлением от 104 до 1010 Ом·см. При меньших его значениях частицы пыли легко разряжаются на электроде, перезаряжаются и возвращаются обратно в газовый поток. Пыли с удельным сопротивлением более 1010 Ом·см медленно разряжаются на электродах, препятствуют осаждению новых частиц и улавливаются труднее всего. В этом случае используют увлажнение газа.

Электрофильтры используются для тонкой очистки газов от пыли и тумана. Сухие электрофильтры имеют производительность от 30 до 1000 м 3 /ч. Они способны очищать газы с эффективностью до 99,9% при содержании пыли до 60 г/м 3 и температуре газа до 250°С.

Фильтры. Их конструкции различны. Однако у всех фильтров основным элементом является пористая перегородка – фильтроэлемент. По виду материала перегородки различают: зернистые, гибкие, полужесткие, жесткие фильтры.

Зернистые фильтры из гравия, кокса, песка используют для очистки газов от крупных фракций пыли, создаваемых дробилками, грохотами, мельницами и др. Эффективность очистки – до 99,9%.

Гибкие пористые фильтроэлементы – это ткани, войлоки, губчатая резина, пенополиуретан. Ткани и войлоки чаще всего из-готавливают из синтетических волокон, стеклянных нитей, получая такие ткани, как нитрон, лавсан, хлорин, стеклоткань. Их широко используют для тонкой очистки газов с исходным содержанием пыли 20–50 г/м 3 . Эффективность очистки – 97–99%.

Жесткие фильтроэлементы изготавливают из пористой керамики и пористых металлов. Они незаменимы при очистке от примесей горячих и, агрессивных газов.

Полужесткие фильтры типа вязаных металлических сеток, прессованных спиралей и стружек из нержавеющей стали, латуни, никеля применяют для очистки горячих газов с температурой до 500°С от пыли с размером частиц более 15 мкм и начальной концентрацией до 50 г/м 3 .

Процесс фильтрования заключается в осаждении дисперсных частиц на поверхности пор фильтроэлемента. Осаждение происходит в результате эффекта касания, диффузионного, инерционного, гравитационного процесса, кулоновского взаимодействия заряженных частиц. Последнее характерно для нашедших в настоящее время широкое применение фильтров Петрянова из перхлорвиниловых волокон (ФПП). Такие ультратонкие волокна несут на своей поверхности заряды, что позволяет в начальной стадии фильтрования достигать очень высокой эффективности очистки газов от аэрозолей, до 99,99% при скорости фильтрации 0,01 м/с и диаметре частиц 0,34 мкм. Эти фильтры используют для очистки воздуха от радиоактивных аэрозолей. После нейтрализации заряда эффективность очистки снижается до 90%.

Если размер частиц больше размера пор, то наблюдается ситовой эффект с образованием слоя осадка. Этот эффект, а также постепенное закупоривание пор оседающими частицами увеличивают сопротивление фильтроэлемента и эффективность очистки, но снижает ее производительность. Поэтому фильтроэлементы периодически регенерируют.

Конструкции фильтров: рукавные, рулонные, рамочные.

Рукавные фильтры наиболее широко применяются для сухой очистки газовых выбросов. В цилиндрическом корпусе с конусным дном рукава из ткани или войлока крепятся к отверстиям нижней перегородки и к заглушкам верхней перегородки. Запыленный газ, подаваемый снизу через отверстия нижней перегородки, поступает в рукава, фильтруется и через межрукавное пространство и отвер-стия верхней перегородки выводится из аппарата. Регенерацию фильтра производят после его отключения от системы очистки путем встряхивания рукавов специальным устройством (пыль собирается в конусном дне) и обратной продувкой их сжатым газом. Допустимая концентрация пыли на входе в рукавный фильтр 20 г/м 3 , наибольшая температура газов – 130°С для рукавов из лавсана и 230°С – для стеклоткани, производительность – до 50 м 3 /ч, эф-фективность очистки – около 98%.

Мокрые пылеуловители. Аппараты мокрой очистки газов характеризуются высокой эффективностью тонкой очистки мелких пылей (0,3–1 мкм), а также возможностью очистки от пыли горячих и взрывоопасных газов. Они работают, используя осаждение частиц пыли на поверхности капель или пленки жидкости. При этом действуют силы инерции, броуновского движения, диффузии, происходит взаимодействие заряженных частиц, конденсация, испарение и т.п. Важным фактором является смачиваемость частиц жидкостью.

По конструкции мокрые пылеуловители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, на аппараты ударно-инерционные, барботажно-пенные и др.

Скруббер Вентури (рис. 15). Основная часть этого скруббера – сопло Вентури – 1, в сужающуюся часть которого вводится запыленный газ, а через центробежные форсунки – 2 распыляется вода. При этом происходит разгон газа от входной скорости в 15–20 м/с до скорости 30–200 м/с в узком сечении сопла. Для эффективной очистки очень важна равномерность распределения капель воды по сечению сопла. В расширяющейся части сопла поток тормозится до скорости 15–20 м/с и подается в каплеуловитель – 3 – прямоточный циклон. Расход воды: 0,1–6 л/м 3 . Скрубберы Вентури обеспечивают высокую эффективность очистки (до 99,9%) от аэрозолей со средним размером частиц 1–2 мкм при их начальной концентрации до 100 г/м 3 . Производительность скрубберов Вентури – до 80 000 м 3 /ч.

Форсуночные и центробежные скрубберы эффективно улавливают частицы размером более 10–20 мкм. В них газовый по-ток направляется под углом на зеркало воды, выступающей над поверхностью шлама (рис. 16а). Крупные частицы оседают в воде, а мелкая пыль с газовым потоком поднимается вверх навстречу дождевому потоку, создаваемому форсунками – 2а или пленке воды, подаваемой через сопла в центробежном скруббере.

Удельный расход воды в форсуночных скрубберах составляет 3–6 л/м 3 , скорость движения потока газа – 0,7–1,5 м/с, эффективность очистки доменного газа – 60–70%. В центробежных скрубберах при запыленности газа пылью до 20 г/м 3 удельный расход воды составляет 0,09–0,18 л/м 3 , эффективность очистки при скорости газа 15–20 м/с – от 80 до 98%.

Барботажно-пенные пылеуловители (рис. 16б). В них газ на очистку поступает под горизонтальную решетку – 2б, затем проходит через отверстия в решетке и слой жидкости – 4 и пены – 5. При скорости газа до 1 м/с наблюдается барботажный режим очистки. При росте скорости до 2–2,5 м/с возникает пенный слой над жидкостью. Это приводит к повышению эффективности очистки, но также растет унос брызг из аппарата. Эффективность очистки газа от мелкой пыли достигает 95–96% при удельном расходе воды 0,4–0,5 л/м 3 .

Туманоуловители. Их используют для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей. Туманы улавливают волокнистыми фильтрами, на поверхности пор кото-рых осаждаются капли и затем жидкость стекает под действием сил тяготения. В качестве материала применяется стекловолокно с диаметром волокон от 7 до 30 мкм или полимерные волокна (лав сан, полипропилен) диаметром от 12 до 40 мкм. В низкоскоростных туманоуловителях, со скоростью движения газа менее 0,15 м/с, преобладает механизм диффузионного осаждения капель, а в высокоскоростных (2–2,5 м/с) действуют инерционные силы.

Для низкоскоростного туманоуловителя используют трубчатые фильтрующие элементы. Их формируют (набирают) из волокнистых материалов в зазоре шириной 5–15 см между двумя сетчатыми цилиндрами, диаметры которых отличаются на 10–30 см. Эти элементы, в отличие от рукавных фильтров, с одного конца крепятся вертикально к отверстиям верхней перегородки цилинд-рического аппарата, а нижние концы через трубчатые гидрозатворы погружаются в стаканы с конденсированной жидкостью. Туман, проходя с наружной стороны цилиндра во внутреннюю полость, задерживает капли. Образующаяся из них жидкость стекает в стакан. Эффективность очистки частиц размером менее 3 мкм 99,9%.

Высокоскоростные туманоуловители имеют меньшие размеры и обеспечивают эффективность очистки в 90–98%. Для очистки воздуха ванн хромирования от тумана и брызг хромовой и серной кислоты с температурой до 90°С разработана конструкция фильтра с волокнами из полипропилена: ФВГ-Т. Его производительность 3 500–80 000 м 3 /ч, эффективность очистки – 96–99%.