Наша компания, специализирующаяся по устройству ограждений, осуществляет строительство стены в грунте в Москве, Московской области и в других регионах России.

Что такое «стена в грунте»?

Технология применяется городах и в районах сплошной застройки, предназначена для строительства подземных сооружений поблизости от эксплуатируемых объектов.

Стена в грунте может быть расположена, например, в центре городских коммуникаций и никак не повлияет на их работу.

Метод заключается в устройстве траншей, внутри которых устанавливается ограждение (чаще железобетонное).

Ситуации, когда предпочтительна именно эта технология:

- при устройстве на большой глубине различных сооружений со сложной геометрией;

- при устройстве линейных инженерных конструкций большой протяженности (например, противофильтрационные завесы);

- при строительстве в условиях тесной застройки;

- для быстрого возведения сооружений на влагонасыщенном и обводненном грунте;

- при строительстве фундаментов, гаражей, коллекторов;

- при прокладке линий метро и т.д.

АрктикГидрострой устанавливает стену у грунте под ключ

Поставка шпунта, монтаж, обратный выкуп. Опыт работы - более 10 лет.

Для заказа звоните 8 800 707-72-09

Плюсы и минусы устройства стены в грунте

У стены в грунте есть ряд преимуществ:

- метод деликатный благодаря отсутствию вибраций. Можно использовать без риска повредить расположенным поблизости постройкам;

- практически нет шума;

- нет необходимости в мерах по водопонижению и цементации грунта;

- сравнительно небольшой объем земляных работ;

- низкая энергоемкость, высокая скорость;

- нет необходимости перекрывать движение транспорта и приостанавливать работу коммуникаций;

- экономичность;

- возможность установки на большой глубине;

- возможность работать в стесненных условиях, где нет места для маневра обычной строительной техники.

Есть и минусы. Точнее, ограничения:

- метод не используется на территориях с сильными подземными течениями;

- при обнаружении остатков каменной кладки, металлоконструкций, крупных кусков бетона;

- на рыхлых грунтах;

- при наличии в грунте крупных полостей и пустот.

Наши эксперты на месте оценят специфику грунта на вашем объекте и дадут рекомендации по поводу целесообразности применения технологии.

Смотрите на видео, как делается стена в грунте в нашей компании:

Методы устройства стены в грунте

Различают сухой и мокрый способ устройства этого ограждения. Сухой – это стенка из буросекущих свай. Используется на стабильных сухих грунтах.

Мокрый способ применяется на вязких водонасыщенных грунтах. Траншею заполняют тиксотропным глинистым раствором, который покрывает грунт водонепроницаемой пленкой, после чего заливают монолитную бетонную стенку.

Еще один вариант – ограждение из металлошпунта.

Преимущества шпунтовой стенки:

- не требуется большой объем бетона;

- не нужно время на застывание бетона;

- дешевизна и высокая производительность.

Если вы свяжетесь с нами, мы поможем вам выбрать подходящий вариант устройства ограждения.

Вы можете заказать работы по устройству стены в грунте в нашей компании

Цена устройства шпунтового ограждения, переброски сваебойной и бурильной техники – самая низкая в регионе. По всем вопросам звоните: 8 800 707-72-09

СНиП на монтаж стены в грунте

Монтаж ограждения регламентируется следующими нормативами:

- 3.02.01-87 СНиП – земляные сооружения, фундаменты;

- 45.13330.2012 СП – актуализированная редакция предыдущего документа.

Перед началом работ составляется технологическая карта, которая включает в себя следующую информацию:

- характеристики грунта;

- параметры траншеи – ширина, глубина;

- необходимая техника;

- регламент работ;

- требования к материалам;

- контроль и приемка;

- расчет необходимых материалов и оборудования;

- график работы специалистов и техники;

- нормативные документы.

Возведение стенки из буросекущих свай осуществляется в два этапа:

- бурятся и бетонируются скважины через одну;

- в промежутках тоже бурят скважины, армируют и заполняют бетоном. При этом вторую партию частично врезают в первую, за счет чего получается сплошное ограждение. Армированию таким образом подвергается каждая вторая свая.

При мокром методе работа выполняется не сразу по всему периметру, а т.н. захватками – фрагментами 3-10 метров с такими же промежутками между ними.

- Откопать на небольшом участке вертикальную траншею проектной глубины шириной 0,4-2 метра (толщина стены в грунте).

- Обработать стенки траншеи раствором на основе бентонитовой глины.

- Установить на границе захватки ограничитель из железобетонного двутавра.

- Выполнить армирование стены в грунте: погрузить в траншею, в тиксотропный раствор, арматурный каркас.

- Заполнить канаву бетонным раствором через бетонопровод начиная со дна и постепенно извлекая ограничитель (последний удаляется не всегда).

- По мере набора бетоном прочности извлекать оставшийся грунт между захватками, устанавливать арматуру и бетонировать.

Кроме монолитного бетона для устройства стенки могут использоваться железобетонные панели 20-30 тонн (иногда меньше). Стыки между блоками заполняют монолитным бетоном.

С увеличением глубины котлована усиливается боковое давление грунта на его стенки. Необходимо их укрепление.

- на глубине до 4 метров при условии водопонижения достаточно разреженных свай сечением 30 см и деревянной забирки;

- 5-6 метров – стена в грунте толщиной 0,6 метра или частокол из буросекущих свай диаметром 0,6;

- на 7-8 метрах даже стенку 1,2 метра нужно усиливать дополнительно.

Для усиления применяется распорная система. На 6-метровой глубине при ширине котлована 8-12 м в этом качестве используются стальные трубы сечением 40-60 см. При дальнейшем увеличении глубины – 2 уровня распорок, 3 или больше.

При расширении траншеи увеличивают сечение труб или устанавливают для распорок дополнительные опоры – например, подкосы, опирающиеся на дно котлована. В качестве распорок могут также использоваться перекрытия подземной части сооружения.

Как заказать устройство стены в грунте в нашей организации

Наша компания занимается устройством ограждений по всей стране. Мы выполним стену в грунте в кратчайшие сроки и по адекватной цене. Стоимость работ стены в грунте зависит от ее толщины, глубины, удаленности объекта и условий работы.

- низкие цены;

- маневренная импортная техника;

- профессиональные исполнители;

- составление проекта (у нашей компании собственный проектный отдел);

- предварительные гидрогеологические исследования;

- сертификаты и допуски к работам любой сложности.

Чтобы связаться с нами, позвоните или заполните форму на сайте. Наш специалист перезвонит вам в ближайшее время. С ним можно согласовать виды и объем работ, определить приблизительную стоимость заказа. Окончательная стоимость будет фигурировать в договоре. Договор составляется по результатам оценки нашего эксперта после выезда к вам на объект.

Примеры работ по укреплению грунта

Наша компания производит погружение шпунта Ларсена экономичной технологией вибропогружения.

Мы имеем всю необходимую технику, чтобы качественно и в максимально короткие сроки оградить шпунтом любую площадь.

Оставьте заявку на консультацию технического специалиста

Узнайте сколько вы сможете сэкономить с нами

Сущность способа «стена в грунте» заключается в образовании под защитой глинистого раствора траншеи (выработки) с вертикальными стенками и последующим заполнением траншеи материалами или конструкциями. При заполнении выработки бетоном, железобетоном и сборными конструкциями стена в грунте выполняет роль ограждающей или несущей конструкции. При заполнении траншеи противофильтрационными материалами они выполняют роль противофильтрационных устройств (завес).

Способ «стена в грунте» используют при возведении подземных частей промышленных, энергетических и гражданских зданий, гидротехнических, транспортных и коммунальных инженерных сооружений. Такой способ дает возможность устраивать фундаменты и подземные сооружения практически любой глубины (4- 50 м и более). Обычно глубина конструкций ограничивается возможностями применяемой землеройной машины. Ширина траншеи может быть 0,2-1,2 м, что также ограничивается имеющимися в строительстве механизмами.

Конфигурация в плане возводимых стен в грунте может быть различной в зависимости от конструкции сооружения и его назначения- прямолинейной, криволинейной и ломаного очертания.

Значительным преимуществом способа «стена в грунте» является возможность совмещения работ по устройству фундаментов и подвалов, что позволяет исключить переброски больших масс грунта. Кроме того, обеспечивается надежность работы полов, а отсутствие котлованов значительно упрощает организацию работ нулевого цикла.

Способ «стена в грунте» может быть использован в различных инженерно-геологических и гидрогеологических условиях и во многих случаях позволяет отказаться от забивки шпунта, различного рода креплений, водопонижения и замораживания. Применение способа «стена в грунте» целесообразно при высоком уровне подземных вод; заглублении конструкции в прочный и водоупорный слой; в стесненных условиях строительства; при устройстве глубоких подземных сооружений (более 5-7 м).

Применение способа «стена в грунте» может быть ограничено: наличием грунтов с кавернами и пустотами, илов и рыхлых насыпных грунтов, включением обломков строительных конструкций и материалов и других препятствий.

В отечественной практике применяют два типа стен, возводимых способом «стена в грунте»: свайные - образуемые из сплошного ряда буро-набивных свай, и траншейные - образуемые сплошной стеной из монолитного или сборного железобетона.

Устойчивость стенок траншей возрастает с увеличением плотности глинистого раствора и уменьшением проницаемости образованного экрана.

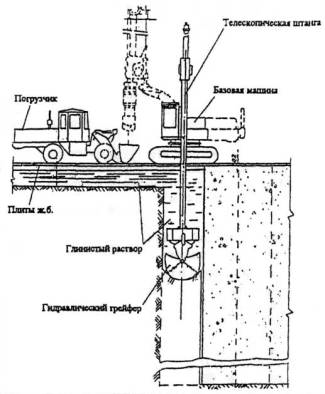

Сухой способ применяют в устойчивых пылевато-глинистых грунтах с показателем текучести 7L^0,25 при небольшой глубине стен (до 5-7 м). В процессе разработки траншею заполняют глинистым раствором (суспензией). Для удержания частиц разрушенного грунта во взвешенном состоянии при разработке траншеи, как правило, применяют тиксотропные глинистые растворы.

Благодаря тиксотропным свойствам раствора можно удерживать частицы шлама во взвешенном состоянии при прекращении циркуляции раствора, вследствие чего поддерживается устойчивая работа механизмов, применяемых для разработки траншеи. Тиксотропный раствор позволяет сохранить устойчивость траншеи в период разработки грунта и устройства стены.

Конструкции, возводимые способом «стена в грунте», по способу изготовления бывают: монолитные, сборные и сборно-монолитные.

После устройства в грунте траншей (выемок) раствор в траншеях заменяют монолитным бетоном, сборными элементами глиной или смесями глины с цементом в зависимости от назначения конструкции. В грунте формируют несущие конструкции (фундаменты и стены) или противо-фильтрационные завесы. При устройстве подвалов и подземных сооружений грунт, заключенный внутри стен, извлекают.

Образование стенок из секущихся буровых свай применяют, когда стенку закладывают около существующих зданий и ниже подошвы их фундаментов. Во избежание подвижек грунта под фундаментами разработку грунта в скважине и бетонирование в ней осуществляют в обсадной трубе.

Технология возведения стен из секущихся буронабивных свай включает следующие процессы: бурение скважин с использованием направляющих труб; армирование скважин; бетонирование скважин методом ВПТ и извлечение направляющих труб из скважин.

Лидерно-направляющие трубы имеют с одной стороны вогнутый участок с тем же радиусом кривизны, что и сама труба. Таким образом, когда одна труба примыкает к другой, в плане они образуют очертание восьмерки и расстояние между осями соседних скважин оказывается меньше, чем их диаметр. Лидерно-направляющие трубы извлекают только после заполнения их бетоном. Расстояние между сваями должно быть менее диаметра их ствола. Примыкая друг к другу, сваи образуют сплошную стенку с волнистой поверхностью.

Для проходки скважин используют буровые станки ударного и вращательного действия, имеющие рабочие органы как периодического, так и непрерывного извлечения разрушенной породы с промывкой скважин и без нее. При использовании станков вращательного действия более производительных, чем ударно-канатные станки, с целью удержания породоразрушающего инструмента в вертикальной плоскости и обеспечения стыковочного контакта проходки ведут с помощью специальных фиксирующих устройств - направляющих шаблонов.

Конструкции стен фундаментов и подземных сооружений, возводимые в траншеях способом «стена в грунте», бывают: сплошные, облегченные сквозными пустотами, облегченные замкнутыми пустотами.

Выбор схемы и последовательность разработки траншеи определяются гидрогеологическими условиями, особенностями оборудования для разработки траншеи и конструктивными особенностями сооружаемых конструкций.

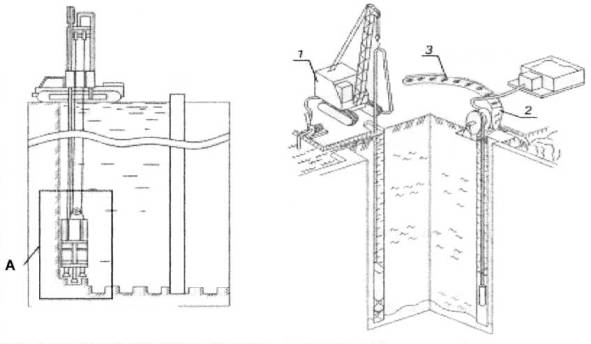

Разработку траншей с вертикальными стенками под защитой глинистого раствора выполняют землеройными машинами циклического и непрерывного действия.

К машинам циклического действия относят оборудование с ковшовыми рабочими органами: экскаваторы, оборудованные удлиненной рукоятью или напорным грейфером, штанговые экскаваторы и др.

К оборудованию непрерывного действия относятся гидравлические траншеекопатели, фрезерные и баровые машины. Такое оборудование более производительное, но более сложное.

Выбор землеройных машин производят с учетом характеристик разрабатываемых грунтов, размеров и конструктивных особенностей возводимого сооружения, стесненности строительной площадки и сроков возведения.

Разработка траншей в зависимости от типа проходческих машин может осуществляться непрерывно и отдельными захватками - шурфами.

При использовании грейферов могут применяться две основные технологические схемы возведения стен:

по первой схеме стена образуется из отдельных захваток, разрабатываемых и бетонируемых через одну с последующей разработкой и бетонированием промежуточных. Размеры захваток определяются величиной раскрытия челюсти и формой ковша

по второй схеме стена сооружается непрерывной разработкой траншеи и последующим бетонированием сплошной стены.

Первая технологическая схема применяется в условиях, когда устойчивость стенок траншей не может быть гарантирована в течение времени, необходимого для разработки трех захваток.

Грунты I и II групп можно разрабатывать грейфером без устройства лидерных скважин, а грунты III и IV групп с устройством направляющих скважин. Отрывку грунта в захватках с устройством направляющих скважин производят последовательно или через одну захватку.

Для рытья неглубоких (до 12 м) траншей шириной 0,5-1 м применяют штанговый экскаватор конструкции НИИСП.

Штанговый экскаватор может срезать грунт по вертикальному забою. По направляющей копровой стойке с помощью кареток перемещается трубчатая рукоять с жестко укрепленным на ней ковшом. Верхняя каретка жестко соединена с рукоятью, а нижняя может перемещаться по рукояти и по копровой стойке. Ковш в открытом виде до начала разработки и во время разгрузки удерживает тяговый канат, соединенный с тыльной частью грейферного ковша кронштейном. Разработка траншеи начинается с проходки пионерного шурфа. Для работы в стреловом режиме ковш в раскрытом виде подают в траншею и разрабатывают тупиковую часть забоя. Копровая стойка при этом наклоняется с помощью гидроцилиндра, обеспечивая струговому ножу необходимое напорное усилие на забой. Глубина разработки грунта до 18 м. Ширина разрабатываемой траншеи 0,4-1 м.

При использовании бурофрезных агрегатов (типа СВД) рекомендуется применять технологическую схему, которая предусматривает разработку непрерывной траншеи и бетонирование захватками, расположенными последовательно.

Такую же технологическую схему следует применять при разработке сплошной траншеи штанговым экскаватором и экскаватором, оборудованным обратной лопатой.

Для приготовления глинистых растворов применяют бентонитовые глины или местные глины, содержащие 30-50 % глинистых частиц.

Плотность глинистого раствора, необходимую для производства работ, определяют из расчета сохранения устойчивости стенок траншей.

Для перекачки, глинистого раствора и подачи его в траншею используют грязевые и центробежные насосы. Трубопроводы для перекачки глинистых растворов выполняют из труб диаметром 100-150 мм секциями длиной 2-5 м. Гибкие трубопроводы должны иметь жесткие наконечники.в,- быстроразъемными соединениями.

В процессе разработки траншеи глинистый раствор загрязняется и на дно траншеи выпадает шлам, поэтому перед началом бетонирования необходимо очистить дно захватки и заменить загрязненный раствор на свежеприготовленный. Дно траншеи очищают с помощью погружных насосов или эрлифтных установок.

Глинистый раствор должен иметь показатели, обеспечивающие устойчивость стенок траншей до полного окончания работ по устройству конструкции. Раствор должен обладать ярко выраженными тиксотропными свойствами, которые позволяют сохранить параметры глинистых растворов неизменными в течение продолжительного времени. Лучшими качествами обладают растворы, приготовленные из бентонитовых глин.

Плотность раствора при использовании для его приготовления бентонитовых глин следует принимать 1,05-1,15 кг/м,..при использовании других видов глин 1,2-1,3 кг/м3.

Для получения высококачественных глинистых суспензий более всего пригодны тонкодисперсные и высокопластичные бентонитовые (монтмо-риллонитовые) глины. Могут также применяться и местные глины, которые должны иметь следующую характеристику: плотность частиц 2,7- 2,75 кг/м3, число пластичности /р>0,2, влажность на границе раскатывания t0р>,25, набухание не менее 15- 20 %, содержание глинистых частиц размером до 0,001 мм не менее 10 %, размером до 0,005 мм не менее 40 %.

При разработке ППР необходимо производить расчет устойчивости стенок траншей с учетом гидрогеологических условий строительной площадки. При расчете учитываются физико-механические свойства грунтов, уровень подземных вод нагрузки от вблизи строящихся зданий.

Устойчивость стенок траншеи может быть обеспечена за счет повышения плотности глинистой суспензии, превышения уровня раствора над уровнем подземных вод, а также за счет уменьшения длины захватки.

Бетонные и железобетонные конструкции стен в грунтах выполняют из тяжелого бетона плотной структуры классов В20-В40.

Монолитные стены в траншеях устраивают методом ВПТ по захваткам. Смежные захватки разделяют ограничителями в виде инвентарной стальной трубы или сваи, которую вдавливают между стенками траншей до ее дна.

Ограничитель следует устанавливать в траншею при помощи крана в створ стыка между смежными захватками. При этом ограничитель должен врезаться на 3-5 см в стены траншеи и погружаться ниже дна траншеи на 30-50 см. Верх ограничителя должен надежно закрепляться на воротнике.

При устройстве протяженных стен в грунте проектом назначается длина секции-захватки и дается конструкция стыков секций. Длину секции-захватки принимают равной 3-6 см, иногда до 8 см из условий обеспечения устойчивости стен траншей и соблюдения сроков продолжительности работ по устройству фундамента.

Стыки между секциями-захватками могут быть нерабочие и рабочие. В нерабочих стыках не возникает растягивающего напряжения из-за отсутствия изгибающих моментов и поперечных сил. Рабочие стыки испытывают растягивающие напряжения в горизонтальной плоскости при приложении к ним изгибающих моментов. Конструкции стыков между секциями фундаментов зависят от многих факторов. Рабочие стыки должны быть равнопрочны с основным материалом стены.

Арматурные каркасы должны иметь длину, равную глубине траншеи. Для обеспечения необходимого защитного слоя арматуры следует ширину арматурных каркасов принимать на 150-250 мм меньше ширины траншеи. Размеры каркаса зависят также от принятой технологии устройства фундамента или подземного сооружения, величины секции-захватки и конструкции стыка между секциями. В арматурных каркасах должны быть предусмотрены проемы для пропуска бетонолитных труб, огражденных вертикальными стержнями из гладкой арматуры, и ограничители, фиксирующие проектное положение арматурного каркаса в траншее, для создания необходимой толщины защитного слоя. При длине захватки до 4 м необходимо устраивать один проем в середине каркаса, при длине захватки 4-6 м - два (при радиусе растекания бетонной смеси не менее 1,5 м).

В зависимости от глубины траншеи объем захватки должен составлять не более 50-60 м3. Конструкция ограничителя должна исключать возможность попадания бетонной смеси из одной захватки в другую и обеспечивать водонепроницаемость рабочих стыков бетонирования.

Нерабочие стыки выполняют с использованием гладких инвентарных или стационарных (оставляемых в теле бетона) ограничителей захваток без перепуска через них горизонтальной арматуры. При нерабочих стыках захватки между собой не соединяются и в прямолинейных фундаментах каждая захватка работает как отдельный столб.

Рабочие стыки между секциями выполняют с перепуском арматуры на 30 диаметров из одной секции в другую через железобетонные элементы или металлические листы, остающиеся в теле фундамента.

Стыки стен фундамента в местах соединения смежных захваток бывают следующих конструкций:

в виде плоской металлической диафрагмы, приваренной к арматурному каркасу, на конец которого приваривают два швеллера. Такие сопряжения применяют при глубине стены до 25 м;

в виде криволинейного сопряжения, выполняемого при помощи инвентарной трубы диаметром, равным ширине траншеи. Такое сопряжение применяют при глубине стены до 18 м;

в виде набивной сваи, устраиваемой с помощью инвентарной трубы, извлекаемой после бетонирования и схватывания бетона двух соседних захваток;

в виде наклннных стыков, применение которых позволяет избежать возникновения растягивающих напряжений и не требует перепуска арматуры для достижения равнопрочное стыка. Конструктивно это достигается выполнением стен из последовательно расположенных опорных и распорных элементов трапецеидальной формы, сопрягаемых друг с другом по боковым граням; при этом каждый опорный элемент выполнен в виде равнобочной трапеции, расширяющейся к верху, а каждый распорный элемент выполнен в виде равнобочной трапеции, расширяющейся к низу, сопрягаемые боковые грани образуют с вертикалью углы 5-10°, а расположенные по концам стены опорные элементы выполнены в виде прямоугольных трапеций. Такие фундаменты снабжены по краям боковыми ребрами. Выполнение фундамента с наклонными стыками позволяет осуществлять равнопрочный стык без стальных листов-ограничителей, что приводит к снижению расхода металла;

в виде ступенчатых стыков, применение которых обеспечивает равнопрочность за счет перевязки захваток уступами. Уступ формируют с помощью ограничителя, имеющего уступ в верхней части, что обеспечивает его выемку из траншеи после схватывания бетона. Для обеспечения продольной жесткости стены или фундамента у каждой секции-захватки чередуют уступы в разные стороны, для чего захватки бетонируют через одну.

Фундаменты могут выполняться облегченными за счет вырезов в верхней зоне стены сквозных отверстий или замкнутых пустот. Пустоты заполняют балластом или глинистым раствором. Пустоты сокращают расход бетона, а при заполнении глинистым раствором являются хорошей гидроизоляцией.

Бетонирование стен можно выполнять методом ВПТ при подаче литой бетонной смеси или при подаче полужесткой смеси с ее одновременным уплотнением вибраторами, расположенными на нижнем конце бетонолитной трубы. При виброуплотнении необходимо обеспечить устойчивость откосов траншей. Рекомендуется применять глубинные вибраторы С-826, ИВ-60 и др.

Бетонная смесь должна удовлетворять следующим требованиям: осадка стандартного конуса 18- 20 см; водоцементное отношение не более 0,6; срок схватывания бетонной смеси не менее 2 ч.

Для повышения плотности бетона, а также увеличения пластичности смеси и снижения расхода вяжущего рекомендуется применять поверхностно-активные пластифицирующие добавки.

Оборудование для бетонирования этим способом должно иметь приспособления для подвешивания, подъема и опускания бетонолитных труб, подмостей для размещения оборудования и людей и обеспечивать непрерывность бетонирования захватки с заданной интенсивностью и равномерное заполнение смесью всей захватки.

В конструкциях, выполняемых из монолитного бетона, укладываемого методом ВПТ, в качестве рабочей арматуры должна применяться сталь периодического профиля классов А-Н и А-Ш. Перед бетонированием дно траншеи на захватке очищают от шлама, а загрязненный глинистый раствор заменяют свежим. После этого в траншею погружают арматурные каркасы, снабженные отгибами - салазками, обеспечивающими необходимую толщину защитного слоя, и диафрагмами из стальных листов толщиной 3 мм. Арматурные каркасы вывешиваются на воротник с помощью поперечных балок. Сквозь отверстия диафрагм пропускают концы горизонтальных арматурных каркасов, которые сваривают с выпусками арматуры соседней захватки. Затем в траншею опускают бетонолитную трубу и бетонируют стену. По мере бетонирования бетонолитную трубу поднимают краном и укорачивают посекционно с таким расчетом, чтобы нижний ее конец был заглублен в ранее уложенную бетонную смесь не менее чем на 1-2 м. Перерывы в бетонировании допускаются не более 1,1 -1,5 ч. Вытесняемый из траншеи раствор в процессе бетонирования отводится по лотку в разрабатываемую захватку или запасную емкость. Укладку бетонной смеси следует прекращать после появления на уровне устья траншеи чистой бетонной смеси. Загрязненный глинистым раствором слой бетонной смеси следует удалить. Когда бетон приобретает распалубочную прочность, инвентарный ограничитель извлекают и переставляют на границу очередной захватки. При устройстве подземных сооружений после приобретения бетоном проектной прочности разрабатывают грунт внутреннего объема. Устойчивость и прочность стен, открывающихся по мере разработки внутреннего массива, обеспечивают временными или постоянными распорками, установкой рам, диафрагм, перекрытий и анкеров.

Сопряжение монолитных фундаментов с днищем, перекрытиями и балками жесткости следует выполнять в виде штраб или жестких соединений. Для образования штраб должна быть предусмотрена заделка деревянных коробов, извлекаемых после выемки грунта из подземного сооружения. Жесткое соединение элементов подземного сооружения выполняют с помощью стальных закладных деталей или выпусков арматуры, соединенных с помощью сварки.

Стены в грунте, обеспеченные сквозными отверстиями, устраиваются захватками. В траншею устанавливают арматурный каркас, а затем опускают пустотообразователь. После схватывания бетона пустотообразователь отрывается с помощью домкратов

Для образования замкнутых пустот разработаны установка и пустотообразователь. Установка представляет собой пространственную конструкцию, перемещаемую вдоль траншеи. На установке размещены приемные бункеры и бето-нолитные трубы. Пустотообразователь выполнен в виде усеченной полой пирамиды из стальных листов, с наружной стороны покрытых неадгези-рующим текстолитом с бетоном. Днище пустотообразователя снабжено клапаном, который через штангу соединен с рычагом. При опускании пустотообразователя в траншею клапан, расположенный в днище, открыт, а через патрубок полость пустотообразователя соединена с атмосферой, благодаря чему пустотообразователь свободно заполняется глинистой суспензией. После погружения пустотообразователя в траншею и его закрепления бетонируют стены. После схватывания бетона с помощью рычага открывается клапан и через патрубок в герметическую полость подается сжатый воздух. Благодаря передаче избыточного давления через клапан на бетон происходят отрыв пустотообразователя от бетона и одновременно выдавливание глинистой суспензии сжатым воздухом в полость стены.

При устройстве фундамента в виде протяженных стен сложно выполнять непрерывное армирование из-за того, что такие конструкции возводятся в траншеях, заполненных глинистым раствором. Стыки таких стен в местах сопряжения смежных захваток можно выполнять наклонными. Стены с клиновидной разрезкой могут быть выполнены в монолитном и сборном вариантах. Разрезка стен наклонными швами может выполняться на равные по величине захватки и на захватки разной длины. Для выбора варианта разрезки стен наклонными швами учитывается шаг колонн, глубина стены и принятая технология работ.

Технология возведения стен с клиновидной разрезкой малыми захватками заключается в следующем. Образование угла наклона в стыках захватки в процессе бетонирования осуществляется с помощью инвентарных вкладышей-перемычек. Устанавливается и закрепляется на воротнике арматурный каркас первой захватки. Затем устанавливается вкладыш-перемычка, вплотную к которому ставят арматурный каркас распорного элемента, и второй вкладыш-перемычка. После закрепления арматурных каркасов и вкладышей-перемычек бетонируют первую захватку и распорный элемент. После схватывания бетона извлекается первый вкладыш, на его место устанавливается арматурный каркас опорного элемента и бетонируется. Бетонирование последующих захваток ведется в такой же последовательности.

При возведении стен большими захватками может использоваться ограничитель, изготовленный из труб, прокатных профилей или железобетона. Вплотную к арматурному каркасу первой захватки устанавливают под необходимым наклоном ограничитель, после чего бетонируют первую захватку. Ограничитель извлекают после схватывания бетона и переставляют на границу следующей захватки. Между забетонированной захваткой и ограничителями устанавливают арматурный каркас опорного элемента и выполняют его бетонирование. Бетонирование последующих захваток ведется по той же технологии.

Сборные и сборно-монолитные стены сооружаются из сплошных плоских панелей, из пустотелых панелей и тонкостенных объемных элементов. Тонкостенные объемные элементы могут иметь различные очертания (коробчатые, эллиптические, круглые, одноячейковые, многоячейковые и др.). Членение на элементы может быть вертикальным и горизонтальным.

Сборные элементы необходимо проектировать максимально возможных размеров по ширине с целью сокращения числа швов. Ширину элементов рекомендуется принимать 150-500 см, толщину 20-120 см й более. Толщина элемента берется на 10 см меньше ширины траншеи для облегчения монтажа и проведения тампонажных работ по заделке пазух.

Конструкции стыков между сборными элементами необходимо принимать такими, чтобы они позволяли легко вести монтаж элементов под глинистой суспензией и проводить тампонажные работы. Форма стыков должна обеспечивать возможность для безвыверочного монтажа элементов, а также возможность их сборки и заделки цементным раствором или бетоном.

Разрезка стен на секции-захватки и соотношение сборного и монолитного бетона могут приниматься различными. При устройстве сборно-монолитных стен и фундаментов в качестве стационарных ограничителей обычно применяют сборные элементы.

При большой глубине заложения фундамента верхняя его часть на высоту 6-12 м делается из сборных элементов, которые одновременно служат стенами подземного сооружения, а нижняя часть фундамента делается из монолитного бетона, причем нижние концы сборных элементов должны быть заглублены в монолитный бетон.

Монтаж сборных элементов должен начинаться при наличии готовой траншеи длиной 6-7 м. Расстояние между рабочим органом землеройной машины, разрабатывающей траншею, и монтируемым элементом должно быть не менее 2-3 м.

Установка первой стеновой панели в ряду должна осуществляться с тщательной выверкой ее положения как в плане, так и по высоте при помощи жесткого направляющего кондуктора. Монтаж последующих панелей выполняют при помощи съемных и постоянных направляющих. Съемные направляющие применяют при стыках открытой формы, когда полость стыка достаточна для размещения направляющей. Постоянные направляющие используют при стыках с малой полостью. Съемные направляющие выполняют в виде стержня-шаблона любого симметричного сечения-двутавра, трубы и т. д. и соединяют со сборным элементом при помощи фиксаторов-коротышей. Постоянные направляющие состоят из шаблона и двух фиксаторов и выполняются в виде накладных частей, привариваемых к закладным частям панели перед ее установкой в проектные положения.

Монтаж панелей со съемными направляющими производится путем заводки и закрепления направляющей в фиксаторы передней грани сборного элемента, лежащего в горизонтальном положении. После переведения сборного элемента в вертикальное положение его заводят в траншею сверху так, чтобы фиксаторы задней грани монтируемого элемента вошли в зацепление с направляющей ранее установленного элемента. После этого сборный элемент опускают краном в траншею до тех пор, пока верхние фиксаторы не войдут в зацепление с направляющей. После установки элемента в проектное положение направляющую, находящуюся между смонтированными элементами, извлекают краном. Сборные элементы со стационарными направляющими монтируют, как и элементы со съемными направляющими.

После погружения сборного элемента в траншею следует проверить высотное положение его верхнего торца. При этом если панель подвешивают к воротнику, то ее высотное наложение следует выверять путем установки подкладок различной толщины под балку, на которой подвешен сборный элемент. Если сборный элемент опускают на дно траншеи, то его выверку осуществляют путем изменения толщины щебеночного основания. Если верх сборной панели расположен ниже проектной отметки, то панель приподнимают краном и в траншею подсыпают щебень. Если отметка панели выше проектной, сборный элемент приподнимают краном и резко опускают вниз, втрамбовывая щебень в дно траншеи.

Пазухи между панелью и стенками траншеи заполняют тампонажным раствором, а если из внутренней части сооружения грунт извлекается, то забутовку внутренней пазухи выполняют легкоразрабатываемыми несвязными грунтами (песком, щебнем, дресвой и т. д.). Состав тампонажного раствора должен приниматься таким, чтобы его прочность была не менее прочности окружающего грунта.

Тампонажным материалом служат глиноцементно-песчаные растворы или глинощебнепесчаные композиции. Глиноцементно-песчаный тампонажный раствор готовят из цемента, бентонита, глины, песка, воды и химических добавок для пластификации и замедления сроков Твердения.

Тампонажный раствор подают по инъекционным трубам диаметром 50- 60 мм, опускаемым до дна траншеи. Подают тампонажный раствор раство-ронасосами С-853, С-938 и др.

Гравийно-песчаные смеси составляют из гравия или щебня и крупного или среднего песка в объемном соотношении 1:1. Размер фракций крупного заполнителя не должен превышать 10-15 мм. Смеси подают в пазуху бадьями вместимостью до А м3. Засыпка смеси продолжается до тех пор, пока из-под глинистого раствора не покажется конус засыпаемой смеси.

После твердения тампонажного раствора в наружной пазухе разрабатывают грунт внутри сооружения и заделывают стыки насухо по мере их обнажения и очистки полостей стыка от песка и остатков глинистого раствора.

После заделки стыков по верху стеновых панелей устраивают железобетонную обвязочную балку, в которую входят арматурные выпуски из торцов стеновых панелей. Грунт внутри сооружения должен разрабатываться равномерно по всей площади и только после набора инъекционным раствором 75 %-й прочности и консолидации материала забутовки в течение 3 сут.

Методом «стена в грунте» можно устраивать подземные помещения внутри существующих зданий при их реконструкции в непосредственной близости к фундаментам. Он позволит значительно сократить объем земляных работ по сравнению с открытым способом, освобождает от необходимости водопонижения.

Компания «Строй-Партнер» оперативно и профессионально проведет работы по устройству стены в грунте с использованием собственного парка современной спецтехники. Ограждение котлованов, созданное по этой технологии, выполняет такие функции:

- снижает влияния вертикальных нагрузок на здание;

- воспринимает боковое давление грунтов;

- выступает в качестве противофильтрационной завесы;

- в некоторых случаях минимизирует негативное воздействие вырытого котлована на прилегающую местность.

Устройство фундаментов «стена в грунте» применяется в следующих случаях:

- работы проводятся в водонасыщенном грунте;

- котлован имеет большие размеры (в том числе большую глубину) или сложный профиль;

- глубина закладки стен разная в пределах одного здания;

- сооружение является линейным (длина многократно превышает ширину).

Стоимость работ при устройстве «стены в грунте» грейферной буровой установкой типа CasagrandeВ125 KRC

|

наименование работ |

Ед. изм. |

стоимость работ за ед. (руб. без НДС) |

|

Устройство технологической форшахты из бетона В 15 в т. ч.:

|

м3 |

14000 руб. |

|

Экскавация грунта 1-3 категории плоским грейфером под защитой бентонитового раствора |

м3 |

11000 руб. |

|

Вывоз и утилизация грунта (без предоставления талонов) |

м3 |

700 руб. |

|

Изготовление и монтаж пространственных арматурных каркасов (с материалами) |

т |

48000 руб. |

|

Бетонирование "стены в грунте" методом ВПТ (с материалами) |

м3 |

8800 руб. |

Суть технологии

Технология предусматривает два метода: свайный и траншейный.

В первом случае ограждение котлована выполняется с использованием буросекущихся или бурокасательных свай, которые соединяются микросваями в замок.

Второй метод предусматривает предварительное выполнение траншеи с использованием плоского грейфера. Защитой выступает бентонитовый или полимерный раствор. Далее выполняется устройство стены в грунте из монолитного железобетона. Работа проводится секционно, с вертикальным делением траншеи и бетонированием секций через одну или последовательно. Чтобы обеспечить единство конструкции, выполняются:

- так называемые нерабочие стыки, предотвращающие горизонтальное смещение секций;

- обвязка монолитного типа по верхней части конструкции при условии непрерывного горизонтального армирования.

Устройство стены в грунте из монолитного железобетона: преимущества технологии

Помимо того, что в условиях плотной городской застройки такой метод создания ограждения для котлована является единственно безопасным и допустимым, технология имеет и другие достоинства:

- значительная экономия (до 60%) сметной себестоимости строительных работ;

- отсутствие необходимости в проведении водоотлива, замораживания, цементации грунтов, что также влияет на снижение стоимости постройки объекта;

- оперативность проведения работы;

Патенты на устройство «стены в грунте» под защитой бентонитовой суспензии впервые были получены немецкими учеными Брандтом и Раннемом в 1912 году. В 1936 г. Летцтерр разработал машины для изготовления «стены в грунте» непрерывным способом.

В начале пятидесятых годов 20-го столетия профессоры Федер и Грац изобрели метод изготовления «стены в грунте» без использования обсадных труб, а профессор Лоренц предложил метод изготовления «стены в грунте», применяемый в настоящее время.

В настоящее время в больших городах возведение высотных зданий и строительство заглубленных сооружений сориентированы на использование метода «стена в грунте» вместо традиционных методов «открытый котлован» или «опускной колодец».

Метод «стена в грунте» предназначен для возведения заглубленных в грунт сооружений различного назначения. Сущность метода «стена в грунте» заключается в том, что стены заглубленных сооружений возводят в узких и глубоких траншеях, вертикальные борта которых, удерживаются от обрушения при помощи глинистой суспензии, создающей избыточное гидростатическое давление на грунт.

После устройства в грунте траншей необходимых размеров их заполняют, в зависимости от конструкции и назначения сооружения, монолитным железобетоном, сборными железобетонными элементами или глиногрунтовыми материалами. В результате этого в грунте формируют несущие стены сооружений или противофильтрационные диафрагмы.

По назначению заглубленные сооружения, возводимые методом «стена в грунте», классифицируются следующим образом:

- промышленные - подземные этажи и фундаменты промышленных зданий, скиповые ямы, установки непрерывной разливки стали, колодцы для дробильных цехов горнообогатительных комбинатов, бункерные ямы под вагоноопрокидыватели; технологические галереи, туннели и др.;

- жилищно-гражданские - подземные этажи и фундаменты жилых и общественных зданий, закладываемых на глубину до 30 м;

- транспортные - подземные переезды и переходы под улицами с интенсивным движением, станции и туннели метрополитенов мелкого заложения; подземные автомагистрали; подземные автогаражи и автостоянки и другие подсобные сооружения, закладываемые на глубине до 25-30 м;

- гидротехнические - водозаборы и насосные станции, располагаемые в берегах рек, водохранилищ и озер; противофильтрационные диафрагмы, устраиваемые как в теле, так и в основании гидротехнических подпорных сооружений на реках, в прудах-накопителях для промышленных сточных вод, неподдающихся очистке и загрязняющих поверхностные и подземные воды; каналы и дренажные коллекторы; противооползневые и многие другие подобные инженерные сооружения.

Метод «стена в грунте» обладает рядом преимуществ по сравнению с другими методами строительства:

- возможность устройства глубоких котлованов в непосредственной близости от существующих зданий и сооружений, что особенно важно при строительстве в стесненных условиях, а также при реконструкции сооружений;

- резко уменьшается, а в некоторых случаях отпадает необходимость в устройстве водопонижения или водоотлива; уменьшаются объемы земляных работ;

- отпадает необходимость в устройстве обратных засыпок и, следовательно исключаются неравномерные просадки полов и отмосток в процессе их эксплуатации;

- появляется возможность одновременно производить работы по устройству надземных и подземных частей зданий, что резко сокращает сроки их строительства;

- бесшумность метода строительства. Измерения показывают, что уровень шума при строительстве «стена в грунте» ниже обычного шума дорожного движения.

Исключается понижение уровня грунтовых вод, так как бетон «стены в грунте» ограждает конструкцию от проникновения воды.

«Стены в грунте» классифицируются:

- по назначению - несущие, ограждающие и противофильтрационные;

- по материалу - железобетонные, бетонные, грунтоцементные, глинистые, комбинированные;

- по способу изготовления - монолитные, сборные, сборно-монолитные.

Способ сооружения ограждающих и несущих конструкций методом «стена в грунте» может применяться для любых конфигураций и размеров стен в плане. Глубина заложения «стены в фунте» ограничивается требованиями проекта и возможностями имеющегося в наличии оборудования.

Применение способа «стена в грунте» целесообразно при возведении подземных сооружений в стесненных условиях существующей застройки и реконструкции действующих предприятий.

Наибольший эффект достигается в тех случаях, когда «стена в грунте», прорезая водоносные пласты, заглубляется в водоупорный слой. В этом случае появляется возможность производить работы в котловане без устройства водопонижения.

Современные технологии позволяют устраивать конструкции подземных сооружений различных форм, но традиционными и наиболее часто встречающимися являются конструкции из прямолинейных стенок.

Расстояние между стенками, как правило, принимаются до 15-20 м из расчета прочности и устойчивости распорных конструкций. При расстоянии более 20 м устойчивость стен обеспечивается за счет устройства анкерных креплений.

Анкерные крепления «стены в грунте» в один или несколько ярусов следует устраивать в следующих случаях:

- при ширине котлована более 20 м;

- при ширине котлована более 10 м, когда в силу особенностей конструктивного решения могут быть использованы только временные расстрелы, требующие перекрепления.

Анкерные крепления следует использовать во всех грунтах, за исключением рыхлых песков, торфов и глин текучей консистенции.

Обеспечение устойчивости стен за счет применения наклонных анкеров является наиболее простым и эффективным способом.

Стены имеют толщины 500; 600; 800; 1000 и 1200 мм и возводятся из монолитного железобетона, отдельными секциями согласно проекта производства работ (ППР).

2. Машины и оборудование для устройства траншейных «стен в грунте»

Наиболее дорогостоящим и сложным является оборудование для образования узкой глубокой траншеи в грунтах I-IV групп на глубину до 50 м, шириной от 0,5 до 1,2 м.

Для разработки траншей используются следующие виды траншеепроходческого оборудования:

- оборудование вращательного действия с погружным приводом породоразрушающего инструмента;

- оборудование вращательного действия с расположенным на поверхности приводом породоразрушающего инструмента;

- оборудование ударного и ударно-вращательного действия;

- оборудование с породоразрушающим инструментом скребкового типа (экскаваторы-драглайны, скребковые траншеекопатели, экскаваторы с обратной лопатой, грейферные установки);

По способу извлечения разработанного грунта из траншеи все виды землеройных машин и оборудования подразделяются на две группы:

1. Машины и оборудование, землеройным инструментом которых является грейфер, осуществляющий подъем на поверхность разработанного грунта с выгрузкой в транспортное средство или отвал;

2. Машины и оборудование, разрабатывающие грунт специальным буровым инструментом с переводом его в рабочий глинистый раствор и с выносом на поверхность эрлифтной установкой.

В первом случае разработанный грунт не засоряет глинистый раствор, но увеличивается количество операций, связанных с подъемом и опусканием грейфера, а во втором случае необходима обратная циркуляция раствора с очисткой его от шлама.

Ниже приведены технологии устройства «стены в грунте», выполняемые некоторыми видами оборудования.

Разработка грунта в траншее грейферным оборудованием для устройства «стены в грунте»

В настоящее время в России широко применяют для разработки грунта и удаления его из траншеи высокопроизводительное импортное грейферное оборудование, подвешиваемое на телескопической штанге буровой гидравлической установки типа модели HR260 фирмы MAIT (Италия) или на тросовой подвеске специального гусеничного крана типа модели HS 855 HD фирмы Libherr (Германия), оснащенных дополнительным оборудованием для работы по технологии «стена в грунте».

После разработки траншеи на полную глубину производится проверка глубины траншеи, зачистка траншеи от слоя осыпавшего грунта и осадка глинистого раствора путем плавного опускания и перемещения грейфера по всей плоскости траншеи.

Разработка грунта в траншее барражными машинами непрерывного действия для устройства «стены в грунте»

Барражные машины непрерывного действия применяются для устройства противофильтрационных завес путем разработки грунта на прямолинейных участках большой протяженности на глубину до 30 м.

Разработка грунта в траншее барражными машинами производится под защитой глинистого раствора.

Разрушенный грунт извлекается из траншеи эрлифтной установкой в виде пульпы.

Пульпа поступает на очистную установку, либо в отстойник. Очищенный от породы, отстоявшийся глинистый раствор возвращается в траншею. По мере продвижения барражной машины с образованием траншеи ведется подготовка уже разработанных участков к заполнению противофильтрационными материалами.

Для этого участок изолируется от полости остальной траншеи с помощью стальных разделительных инвентарных элементов.

Диапазон геологических условий для машин такого типа ограничен однородными, без крупных каменистых включений, разрезами, представленными породами с пределом прочности на сжатие до 40 МПа. Барражная машина непрерывного действия модели БМ-0,5/50-2М БМ-0,5/50-3МЭ выпускает ОАО «ВИОГЕМ» имени С.Я. Жука. По данным ОАО «СГСТУ ВИОГЕМ» производительность барражной машины непрерывного действия модели БМ-0,5/50-3МЭ для нормальных грунтовых условий составляет от 25 до 45 м3 траншеи в час.

Разработка грунта в траншее барражными машинами циклического действия для устройства «стены в грунте»

Барражная машина циклического действия конструкции ОАО «ВИОГЕМ» имени С.Я. Жука модели БМ-30/0,5-3Ш - применяется для разработки как прямолинейных в плане, так и имеющих сложную конфигурацию траншей шириной 0,5 м, в том числе замкнутых, глубиной до 50 м и длиной до 150 м.

Основной операцией технологии проходки барражными машинами циклического действия является поочередная разработка отдельных захваток при последовательном погружении бурового инструмента и его извлечении. При разработке частично перекрывающихся захваток с образованием сплошной полости траншеи глубиной до 30 м проблема отделения участков, подлежащих заполнению, решается посредством установки инвентарных разделительных элементов с последующим их извлечением.

При использовании в качестве материала «стены в грунте» жестких конструктивных элементов разработка траншеи может вестись без применения разделителей. Диапазон геологических условий включает широкий спектр пород - от супесей и суглинков до трещиноватых гранитов с пределом прочности на сжатие до 100 МПа. Применение барражных машин цикличного действия наиболее целесообразно при строительстве сложных по конфигурации траншей для различных заглубленных сооружений.

Разработка грунта в траншее фрезерными машинами для устройства «стены в грунте»

Фрезерные машины типа СВД-500 и СВД-500Р предназначены для образования траншей в несвязных, полускальных и скальных фунтах. Машина СВД-500Р снабжена специальной тележкой из двух платформ на рельсовом ходу, каждая из которых снабжена электролебедкой грузоподъемностью 8 т.

На первой платформе размещено оборудование для привода бурового инструмента, а на второй - для очистки глинистого раствора. Буровой инструмент выполнен в виде электробура с встроенным электроприводом.

Буровой инструмент, подвешенный к базовой машине, скользит по полозьям направляющего шаблона, фиксирующего его положение.

В комплект фрезерной машины СВД-500 входят: компрессор ДК-9, ситогидроциклонная установка ЧСГУ-2, две глиномешалки МГ2-4, агрегат для приготовления и укладки глиногрунтовой пасты ГЗ-1, смеситель глинистых растворов БС-2, эрлифт.

Фрезерная машина обеспечивает разработку траншеи глубиной до 25 м. Работой машины управляет машинист-оператор из кабины, в которой установлен пульт управления. Машина при проходке перемещается на заданный интервал автоматически, при этом величина перемещения задается исходя из контрольных геологических условий грунта.

3. Этапы производства подготовительных работ при сооружении «стены в грунте»

Подготовительные работы

Перед началом сооружения «стены в грунте» выполняются следующие подготовительные работы:

Ограждение строительной площадки;

- вскрытие и перенос подземных коммуникаций, попадающих в габариты стен;

- планировка поверхности площадки и устройства временных дорог;

- размещение временных административно-бытовых зданий;

- подготовка мест для складирования строительных материалов и конструкций;

- монтаж технологического оборудования.

Замена грунта на глубину не менее 3 м привозным песчано-глинистым грунтом с уплотнением (Купл ³ 0,95). Затем, вдоль оси стен производится разработка пионерной траншеи с естественными откосами 1,5-2,0 м.

Сооружение форшахты (направляющей стены).

В разработанной пионерной траншее сооружается монолитная железобетонная форшахта.

Форшахта предназначена обеспечивать:

- проектное направление разработки основной траншеи;

- необходимое положение грейфера в грунте;

- возможность подвески на ней арматурных каркасов, установки оборудования для проходки и бетонирования траншеи;

- отвод переливающегося через край глинистого раствора.

Конструкции форшахты определяются по проекту и сооружаются отдельными секциями из монолитного железобетона.

Монтаж и пуск бентонитового завода

Перед разработкой траншеи необходимо произвести монтаж, опробование и пуск бентонитового завода для приготовления, подачи, очистки и регенерации глинистого раствора, который первоначально должен заполнять пространство между стенками пионерной траншеи. Далее, по мере разработки грунта грейфером, в захватку должна производится непрерывная подача глинистого раствора с поддержанием его уровня не ниже 0,2-0,3 м от верха форшахты.

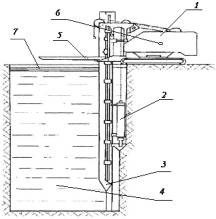

4. Этапы производства основных работ при сооружении «стены в грунте»

После сооружения форшахты, для устройства «стены в грунте», последовательно выполняются следующие основные технологические операции:

- разработка траншеи;

- установка и извлечение ограничителей захваток;

- установка секций арматурных каркасов;

- бетонирование траншеи методом вертикально перемещаемой трубы (ВПТ).

Схема строительства подземной части сооружения методом «стена в грунте» по последовательности выполнения технологических операций представлена на рис. 3.1.

Рис. 3.1 Схема строительства подземной части сооружения методом «стена в грунте»

1 - форшахта; 2 - разработка фунта в траншейных захватках; 3 - установка армокаркаса; 4 - бетонирование методом вертикально перемещаемой трубы (ВПТ); 5 - устройство обвязочного пояса по периметру; 6 - готовая стена; 7 - глинистый раствор

Разработка траншей

Траншеи при строительстве подземных сооружений способом «стена в грунте» следует разрабатывать под защитой глинистого раствора, отдельными захватками последовательно одна за другой вдоль траншеи или поочередно на различных участках траншеи.

Способ и технологическая последовательность разработки траншей определяется ППР в соответствии с инженерно-геологическими условиями строительства, размерами и конфигурацией и назначением возводимой стены, характеристиками траншеепроходческого оборудования.

В сложных грунтовых условиях при высоком уровне грунтовых вод, а также при глубинах свыше 15 м, когда в качестве ограничителей используются инвентарные металлические трубы, проходку траншей следует производить в две очереди через одну - две захватки.

Длина отдельной захватки составляет, как правило, 2,0-6,0 м и определяется ППР, исходя из условия обеспечения устойчивости стен траншей при их разработке и размера рабочего органа траншеекопателя.

Захватка может быть пройдена за один или несколько проходов рабочего органа траншеекопателя на полную глубину траншеи.

После разработки захватки на полную глубину производится проверка глубины траншеи, зачистка траншеи от слоя осыпавшего грунта и осадка глинистого раствора путем плавного опускания и перемещения грейфера по всей плоскости траншеи, пробный забор шлама, контроль параметров и замена глинистого раствора.

Установка ограничителей захваток (стопсолов)

Стальные разделительные элементы устанавливаются по краям захваток в качестве стыкового элемента. Для получения качественных стыков рекомендуется применять металлическую трубу с ребрами из уголков 75х75 мм. Уголки привариваются таким образом, чтобы при погружении трубы они врезались в борта траншеи не менее чем на 30 мм.

Разделительные элементы являются сборными и по мере опускания в траншею, собираются из передовой ножевой секции длиной 6 м, рядовой секции 6 м и необходимого числа дополнительных рядовых секций длиной 1-2 м (в соответствии с глубиной траншеи).

Нижняя ножевая часть разделительного элемента должна быть заглублена в дно траншеи не менее, чем на 30 см.

Разделительный элемент и верхняя концевая пластина крепятся на конструкции форшахты с применением специальных инвентарных устройств, с превышением уровня «воротника» форшахты.

После бетонирования захватки ограничители извлекаются через 1-3 часа (до начала сцепления с бетоном).

Установка арматурных каркасов

Устанавливаемый в захватку арматурный каркас должен соответствовать рабочим чертежам и иметь паспорт. Тип, конструкция монтажных стыков арматурного каркаса должны соответствовать проекту.

В состав каркаса входят необходимые закладные детали из листовой стали, монтажные петли, фиксаторы защитного слоя, обеспечивающие центрирование каркаса в траншее, трубы для пропуска грунтовых анкеров.

Секции арматурных каркасов, непосредственно, перед их установкой в захватку следует соединять между собой электродуговой сваркой отдельных элементов.

При глубине траншеи более 10-12 м каркас может состоять из отдельных секций, стыкуемых на высоте перед опусканием в траншею.

Внутри каркасов должны быть предусмотрены проемы с направляющими для установки бетонолитных труб.

Опускание каркаса производят в положении, обеспечивающим его свободное прохождение в траншею при геодезическом контроле за вертикальностью и обеспечением проектной величины защитного слоя между несущей арматурой и грунтом.

При установке в захватку, арматурные каркасы устанавливаются на верхней части «воротника» форшахты с помощью поперечных труб или профильных балок так, чтобы продольные несущие стержни арматурных каркасов не доходили до низа траншеи на 25-30 см.

Бетонирование

Бетонирование стен производится под защитой глинистого раствора, не позднее, чем через 4 часа после опускания арматурных каркасов в траншею.

Транспортирование бетонных смесей с бетонных заводов на стройку следует производить в автобетоносмесителях.

Бетонирование следует осуществлять методом вертикально перемещаемой трубы (ВПТ) с одновременной откачкой вытесняемого бентонитового раствора в емкость или разрабатываемую захватку.

Бетонирование каждой очередной секции следует проводить, не допуская перерывов в подаче бетона.

При бетонировании под глинистым раствором необходимо обеспечивать:

- изоляцию бетонной смеси от раствора в процессе ее подачи в траншею;

- отсутствие перемешивания с раствором при укладке;

- непрерывность бетонирования в пределах захватки;

- контроль за технологией в процессе бетонирования.

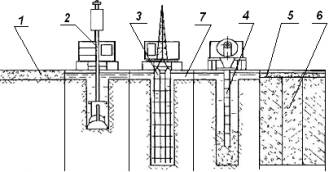

Траншеи следует бетонировать секциями с применением межсекционных ограничителей.

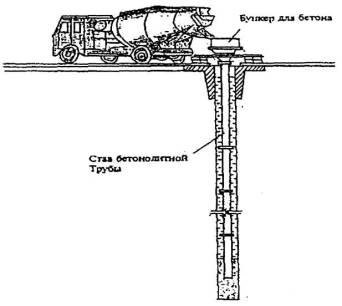

Бетонирование методом ВПТ ведется при помощи сборно-разборной или цельной бетонолитной трубы с внутренним диаметром 250-350 мм. Монтаж сборной бетонолитной трубы включает следующие операции:

- очистка и подготовка звеньев к работе;

- установка опорной рамы на «воротнике» форшахты;

- монтаж става бетонолитной трубы с последовательным наращиванием звеньев при помощи быстросъемных соединений, когда ранее смонтированная часть подвешивается на опорной раме;

- установку и закрепление на трубе приемного бункера емкостью не менее 1,2 объема бетонолитной трубы.

Схема бетонирования траншеи методом ВПТ представлена на рис. 3.2.

Рис. 3.2. Схема бетонирования траншей методом ВПТ

В верхнюю горловину трубы следует установить пробку (например, из опилок или пакли в чехле из мешковины) высотой 20-25 см, которая прикрепляется тросиком к верху приемного бункера.

Бетонная смесь из автобетоносмесителя загружается в приемный бункер в объеме на 20% превышающем объем бетонолитной трубы. После этого трубу необходимо поднять на 3-5 см и перерезать тросик, удерживающий пробку. Пробка под действием избыточного давления бетонной смеси передвигается по бетонолитной трубе и выталкивает находящийся в ней глинистый раствор, препятствуя расслоению и перемешиванию бетона. Для выпуска пробки, заполненную бетонной смесью трубу необходимо приподнять на 20-30 см и затем вновь заполнить приемный бункер при понижении уровня бетонной смеси до устья воронки.

Для продолжения бетонирования необходимо обеспечить постоянную подачу смеси в бункер при постепенном поднятии и осаживании бетонолитной трубы.

В современных мегаполисах все чаще прослеживается тенденция к более рациональному использованию пространства и уплотнению застройки. Эти обстоятельства диктуют строительным компаниям определенные условия. На поверхности все меньше остается свободных площадок, что заставляет застройщиков прибегать к возведению подземных сооружений. Помимо прочего, существуют некоторые объекты, которые рациональнее возводить под землей. Сюда можно отнести большие склады, торгово-развлекательные комплексы, а также гаражи. Но подземное строительство является достаточно трудоемким процессом, которое предусматривает наличие определенного опыта и соответствующего оборудования у строительных компаний.

Решение описанной выше задачи может быть осложнено еще и тем, что почва бывает очень неоднородна, в ней могут быть пустоты разной величины, подземные водные течения. Иногда при обследовании территории для застройки выясняется, что породы достаточно слабые. Случается, что под землей находятся всевозможные тоннели инженерных систем, которые не нанесены на карту. При этом работать достаточно часто приходится в тесноте, так как фундаменты соседних зданий располагаются довольно близко к строительной площадке, а стены высотных построек не позволяют в полной мере развернуться стрелам кранов.

Решение вопроса строительства подземных сооружений

В зависимости от того, каковы гидрогеологические характеристики местности и насколько глубоко будут находиться помещения, подземное строительство может производиться одним из нескольких способов. Самыми распространенными считаются «стена в грунте», способ опускного колодца, а также открытый способ. Первая технология в современных реалиях довольно распространена и все еще продолжает стремительно набирать популярность, ведь с ее помощью можно решить задачу в стесненных условиях, не докучая фундаментам зданий, расположенных поблизости.

Принцип технологии

Стена в грунте выстраивается по довольно простому принципу, который предусматривает подготовку траншеи и выемку грунта. Далее в образованных пустотах сооружаются для этого, как правило, используется железобетон. Под защитой полученных систем оборудуются внутренние конструкции, например пол и остальные элементы.

Разновидности метода

Технология «стена в грунте» может быть разделена на несколько подвидов, как то: траншейный и свайный. Первый состоит в использовании монолитного бетона и железобетонных секций, с помощью которых формируется единая стена. Свайный способ предусматривает установку буронабивных опор, которые располагаются сплошным рядом. Они позволяют сформировать прочную ограждающую конструкцию. Какая бы технология ни была использована, она является более перспективной по сравнению с альтернативными методами возведения подземных сооружений. Ее целесообразно использовать и при реконструкции существующих зданий любого назначения.

Область применения

Стена в грунте может быть использована в том случае, когда есть необходимость возвести противофильтрационные завесы, тоннели метрополитена, гаражи, склады, резервуары, всевозможные отстойники, автомобильные развязки, а также фундаменты зданий разного назначения.

Мокрый и сухой методы

Учитывая прочность грунта и уровень его влажности, строители могут выбрать мокрый или сухой метод сооружения. Последний не столь затратный, ведь для него нет необходимости подготавливать глинистый раствор. Однако к нему можно прибегать только в том случае, когда есть уверенность в прочности грунта и отсутствии подземных течений. Мокрая технология является идеальным решением для возведения крупных объектов в водонасыщенных неустойчивых грунтах. Если строительство сопровождается описанными условиями, то иногда возникает необходимость в дополнительном укреплении стен траншеи. В конечном счете получаются прочные и надежные помещения.

Тиксотропность

Когда обустраивается стена в грунте, технология может предусматривать использование мокрого способа, при котором важно такое понятие, как тиксотропность. Это свойство присуще глинистому раствору, который имеет способность восстанавливать первоначальную форму без механических воздействий. Благодаря этому правильно подобранная суспензия будет набирать прочность на этапе строительства и разжижаться от колебательных воздействий. Это позволяет страховать стены траншеи от деформации. Максимально высокие тиксотропные качества свойственны

Если рассматривать дополнительные характеристики таких растворов, то стоит обратить внимание на их водоотталкивающее качество. После затвердевания суспензии на поверхность стенок будет воздействовать которое способствует образованию водонепроницаемой пленки. Ее толщина может изменяться в пределах от 1,5 до 5 миллиметров, этого достаточно для защиты сооружения от воды. Глинизация стенок позволяет экономить на водопонижении забивки шпунта. В этом состоит одно из множества преимуществ описываемой технологии.

Применяемое оборудование

Когда создается стена в грунте, технология предусматривает использование соответствующего оборудования. Оно позволяет вырыть траншею. Для этого наиболее часто используется устройство непрерывного действия. Похожие результаты способен демонстрировать и циклический подход. Для формирования траншеи обычно используются землеройные машины, а именно: ковшовые, струговые, фрезерные установки, драглайны, буровые установки вращательного и ударного бурения, грейферы, а также обратные лопаты. Перечисленного оборудования окажется вполне достаточно для получения стены в грунте, которая может быть углублена на 100 метров. Условия при этом могут быть совершенно разными. Способ «стена в грунте» наиболее часто предполагает, что ширина траншеи будет равна пределу от 1 до 1,5 метра. В некоторых случаях составляются проекты, в которых ширина достигает 2 метров.

Когда создается стена в грунте, технология предусматривает использование соответствующего оборудования. Оно позволяет вырыть траншею. Для этого наиболее часто используется устройство непрерывного действия. Похожие результаты способен демонстрировать и циклический подход. Для формирования траншеи обычно используются землеройные машины, а именно: ковшовые, струговые, фрезерные установки, драглайны, буровые установки вращательного и ударного бурения, грейферы, а также обратные лопаты. Перечисленного оборудования окажется вполне достаточно для получения стены в грунте, которая может быть углублена на 100 метров. Условия при этом могут быть совершенно разными. Способ «стена в грунте» наиболее часто предполагает, что ширина траншеи будет равна пределу от 1 до 1,5 метра. В некоторых случаях составляются проекты, в которых ширина достигает 2 метров.

Случаи нецелесообразности методов

Бесспорно, описываемая технология обладает множеством плюсов, однако можно выделить ситуации, когда использование метода нецелесообразно. Строительство «стена в грунте» не производится при наличии в почве сильных подземных течений, при рыхлом грунте, а также при нахождении полуразрушенной на участке. Не следует использовать технологию, когда имеют место металлические острова, а также крупные обломки бетона. Когда в почве есть пустоты и полости, тоже не следует начинать работы по описываемой технологии.

Противофильтрационные завесы

Манипуляции по созданию противофильтрационных завес можно считать максимально простыми. Их выполняют с применением тяжелых и твердых глин, а также монолитного бетона. Назначение завес состоит в том, чтобы защитить объект от воды. Наиболее часто такие элементы используются при оборудовании плотин и рытье котлованов. В последнем случае завесы необходимы для исключения проникновения воды в полость. Перед рабочими не встанет задача понижения уровня что является достаточно трудоемкой процедурой. Если проводить сравнение завеса с понизительными установками, то последние действуют временно, пока ведутся работы. Конструкциям при наличии завес не будут страшны самые мощные потоки подземных вод.

Параметры захватки

Прежде чем будет выстраиваться фундамент «стена в грунте», нужно рассчитать длину захватки. На этот параметр будут влиять некоторые факторы, среди них:

- устойчивость траншеи;

- конструктивные особенности и функциональное назначение сооружения;

- вид техники, которая используется для разработки траншеи;

- расчетная интенсивность бетонирования.

Технология проведения работ

Возведение стены в грунте начинается с бурения скважины, после подготавливаются траншеи, которые одновременно заполняются раствором. Следующим шагом станет монтаж арматурных каркасов, а также бетонолитной трубы. Заключительные манипуляции предусматривают вытеснение глинистого раствора с помощью подачи бетонной смеси посредством вертикально перемещаемой трубы. Траншеи могут разрабатываться на всю длину или по отдельным участкам. имеют в основе стальные стержни с рифлением. Полученная система должна быть меньше на 12 сантиметров по сравнению с шириной траншеи. Элементы смачиваются в воде перед установкой, поскольку это уменьшает объем налипающей глины и увеличивает сцепление с бетоном.

Бетонирование

Сооружение стены в грунте предполагает бетонирование, которое осуществляется методом перемещаемой трубы. Последняя имеет диаметр в пределах от 270 до 300 миллиметров, тогда как толщина стенок равна 10 миллиметрам. Учитывая объем трубы, подбирается горловина, а пыжи могут быть выполнены из мешковины.

Ограничители захватки

Устройство стены в грунте может предполагать углубление траншеи на 15 метров или меньше. При этом следует использовать трубы, диаметр которых на 50 миллиметров меньше ширины траншеи. Через 5 часов после бетонирования элементы необходимо извлечь, а полученные полости заливаются смесью. Если же глубина траншеи больше упомянутого параметра, то возникнет потребность в установке ограничителя. Его задачу выполняет металлический лист, который укрепляется к арматурному каркасу. Полотно можно усилить, приварив к нему балки.

Увеличение производительности

Когда метод «стена в грунте» используется в процессе строительства довольно крупного объекта, а длина захватки больше 3 метров, может возникнуть необходимость в подаче бетонной смеси огромных объемов. В этом случае она поступает по трубам, а для более быстрой и простой укладки пластичность раствора повышается пластификаторами. Состав заливается таким образом, чтобы его поверхность перекрывала всю конструкцию на 10 сантиметров. Это требуется для того, чтобы была возможность впоследствии снять загрязненный слой бетона, ведь он будет иметь большое количество глины. Уплотнение нужно будет произвести с помощью специального оборудования, которое укрепляется на бетонолитной трубе. Если ее длина больше 20 метров, то рекомендуется применить два вибратора.

Те трубы, которые будут находиться на границе захваток, всегда извлекаются. Важно правильно определить время извлечения. Если сделать это слишком рано, то кромки оболочки могут оказаться повреждены. При слишком позднем извлечении труба может застрять между бетоном и грунтом. Для того чтобы исключить подобные процессы, довольно часто применяется листовое железо вместо трубы, с помощью которого можно создать неизвлекаемые прочные перемычки. Их необходимо приварить к арматурным каркасам. Для предохранения устья траншеи от деформации и осыпания нужно обустроить форшахту, которая представляет собой оголовок траншеи.

О давление грунта

Если необходимо узнать, каково давление грунта на стену на глубине z, то можно воспользоваться следующей формулой: PR = PS + PQ, где PS - это интенсивность бокового давления на обозначенной глубине от своего веса грунта с учетом напластования слоев, действия воды, а также эффективного сцепления; PQ - это интенсивность бокового давления на упомянутой глубине от нагрузок на поверхности. Если по проекту форшахта находится на специально сформированной отсыпке выше поверхности земли, то значение принимается со знаком минус.