Рабочее колесо является наиболее важным элементом центробежного насоса. Если возникает необходимость аналитического расчёта насоса, как в нашем случае, то расчёт ведётся с учётом геометрии ранее спроектированных насосов с высокими энергетическими показателями.

Для расчёта рабочего колеса необходимо знать подачу Q, напор Н, частоту вращения n. При проектировании пожарного насоса n принимают равной 2900 об/мин, что обеспечивает рациональную конструкцию колеса, развивающего достаточно высокий напор. При этом ограничения по частоте вращения, связанные с опасностью кавитации, отсутствуют, т. к. пожарные насосы на судах работают с подпором.

Для оценки максимально допустимой с точки зрения кавитации частоты вращения рабочего колеса осушительного и балластного насоса используется кавитационный коэффициент быстроходности с , предложенный С. С. Рудневым:

где: n - частота вращение вала насоса, об/мин;

Q - подача насоса, м 3 /с;

h кр - критический кавитационный запас в метрах, который можно определить по формуле:

![]()

где: Р A - атмосферное давление, Па;

Р n - давление насыщенных паров воды, зависящее от температуры (табл. 5), Па;

H В Д - максимально допустимая высота всасывания в метрах, определяемая по результатам гидравлического расчёта сопротивления приёмного трубопровода осушительной или балластной системы;

V вход - скорость жидкости на входе в насос, равная скорости в приёмном трубопроводе, м/с;

с - кавитационный коэффициент быстроходности, который лежит в пределах:

Для пожарных насосов 700÷800;

Для осушительных и балластных 800÷1000.

По известным величинам Q, c, h кр определяется максимально допустимая частота вращения вала насоса n max:

Давление насыщенных паров Таблица 5

|

Р n /g , кПа |

Значение n max может быть использовано для расчёта рабочего колеса насоса, если между двигателем и насосом используется промежуточная передача (редуктор, ременная или т.п.), позволяющая набрать необходимое передаточное число i.

Однако, в большинстве случаев на судах используется непосредственный привод насоса от асинхронного двигателя, имеющего частоту 1450 или 2900 об/мин.

Отсюда, если n max > 2900 об/мин, то выбирается n = 2900 об/мин, что позволяет существенно сократить габариты проектируемого насоса. Если n max < 1450 об/мин, необходимо вернуться к первой части проекта и увеличить диаметр приёмной магистрали системы с целью увеличения n max .

2.2 Расчёт рабочего колеса насоса и построение треугольников скоростей.

Исходя из принятых значений Q, Н и n определяют коэффициент быстроходности n s и тем самым особенности конструкции насоса.

где: n об/мин; Q м 3 /с; H ,м.

В табл. 6 приведены значения коэффициента n s и соответствующие ему коэффициенты и число лопастейz, позволяющие определить основные размеры рабочего колеса, имеющего высокий гидравлический коэффициент полезного действия.

Коэффициент полезного действия проектируемого насоса:

= M * Г * О

Г - коэффициент полезного действия, учитывающий гидравлические потери (на трение жидкости о поверхность колеса и вихревые). Он определяется по формуле, предложенной А. А. Ломакиным:

![]()

где: D ПР - приведённый диаметр входа в колесо, мм, определяется по формуле

где: k = 4,1÷4,2 для n s = 50÷70

k = 4,2÷4,4 для n s = 70÷130

k = 4,4÷4,6 для n s = 130÷250

Таблица 6

|

n s |

50 70 |

80 120 |

140 240 |

Q - подача, м 3 /с;

n - частота вращения, об/мин.

о - коэффициент, учитывающий объёмные потери в насосе, складывающиеся из утечек через сальник и через зазор между колесом и корпусом насоса. Для определения объёмного коэффициента η o одноступенчатого насоса можно использовать формулу:

Обычно o лежит в пределах 0,95÷0,98.

Потери, обусловленные трением наружных поверхностей дисков колес о воду, можно оценить по формуле:

м - коэффициент, учитывающий потери энергии, затраченной на преодоление механического трения внутри насоса. Наиболее значительными являются потери дискового трения, обусловленные трением наружных поверхностей дисков колёс о воду. Механические потери от трения в подшипниках и сальнике насоса в приближенных расчетах можно оценить в 2 - 3% от мощности насоса.

Таким образом, механический КПД насоса определится согласно формуле:

м = (0,97 0,98) gтр

Значение КПД насоса позволит определить его мощность:

где: Q - подача, м 3 /c;

Н - напор, м;

- плотность жидкости, 1000 кг/м 3 ;

g - ускорение свободного падения 9,81 м/c 2 .

Диаметр вала можно найти по эмпирической формуле:

Диаметр ступицы колеса:

Для пожарных насосов, работающих с подпором и не требующих установки вакуумной ступени, d ст = 0, т. е. колесо закрепляется колпачковой гайкой.

Диаметр входа в рабочее колесо D o определится из уравнения расхода жидкости:

где: Q - расчётная подача насоса, т. е. количество жидкости, проходящей через рабочее колесо в единицу времени .

d ст - диаметр ступицы.

V o - скорость жидкости на входе в колесо, м/с. Эта скорость не должна существенно превышать скорость жидкости во всасывающем трубопроводе, так как это может привести к ухудшению всасывающих свойств насоса и возникновению кавитации.

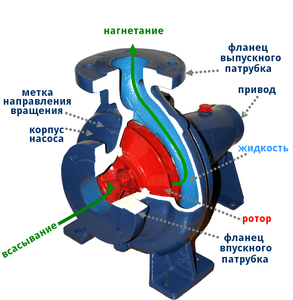

Часто в сельском хозяйстве, в промышленности и в частных домах используют насосное оборудование. Их предназначение заключается в перемещении разных видов жидкости. Именно поэтому насосные агрегаты имеют много разновидностей,особое место среди которых занимают центробежные насосы.

Основной рабочий элемент этого оборудования — рабочее колесо. В данной статье подробно рассматривается понятие рабочего колеса, устройство этого конструктивного элемента, а также его виды.

1 Понятие рабочего колеса и его устройство

Рабочее колесо (крыльчатка) насоса — основной рабочий элемент насосного оборудования, который передаёт энергию, получаемую от мотора. Внешний и внутренний диаметр по лопаткам, форму лопаток, ширину колеса можно определить с помощью расчетов.

Главное назначение рабочего колеса насоса – генерирование центробежной силы , которая создаёт давление, которое приводит в движение поток жидкости.

В конструкцию рабочего колеса входят следующие основные элементы:

- передний (ведущий) диск;

- задний (ведомый) диск;

- крыльчатка, которая состоит из лопастей, находящихся между дисками.

Лопасти крыльчатки насосного оборудования, зачастую, имеют изогнутость к стороне, противоположной к направлению, к которому они движутся.

1.1 Функции рабочего колеса насоса

Принцип работы крыльчатки: когда начинается рабочий цикл жидкость накапливается между лопастей одновременно с началом вращения крыльчатки. Под воздействием вращения появляется центробежная сила, способствующая появлению давления; затем жидкость отходит от середины крыльчатки и постепенно прижимается к стенкам. Перекачиваемая среда, под напором выводится наружу через нагнетательный патрубок, при этом в середине крыльчатки создается минимальное давление, способствующее поступлению следующей порции жидкости для крыльчатки.

Также следует обратить внимание, что данный процесс происходит циклично, благодаря этому работа насосного оборудования стабильная и бесперебойная.

1.2 Виды и отличия

Рабочие колеса бывают таких типов:

- открытые;

- закрытые;

- полузакрытые.

Центробежный насос с открытым рабочим колесом на сегодняшний день практически не применяют, так как их КПД < 40%. Но на немногих землесосных снарядах давней постройки такие колеса еще эксплуатируются. Но данный тип крыльчаток имеет и преимущества.Они гораздо менее подвержены засорению, и их весьма легко можно защитить от износа стальными накладками. Также отремонтировать данный тип колес можно очень просто.

Полузакрытый тип имеет диск со стороны, которая противоположная всасыванию. Данные типы не применяются в больших грунтовых агрегатах, но применяются в небольших насосах, для которых вопрос о засоряемости является краеугольным камнем.

Закрытые типы выдают наивысший КПД, их применяют на всех современных насосных оборудованиях. Они обладают высокой прочностью, но их защита от износа и ремонт гораздо сложнее, чем полузакрытых и открытых крыльчаток.

Закрытое колесо имеет от двух до шести рабочих лопаток. На его наружной поверхности дисков обычно делают радиальные выступы. Либо выступы, которые повторяют очертание лопаток.

Крыльчатки чаще всего производят цельнолитыми. Но в Соединенных Штатах Америки их иногда производят сварными, из литых деталей. В случае применения трудно обрабатываемых твердых сплавов крыльчатки, иногда, делают с отъемной ступицей, изготовливаемой из более мягкого материала.

1.3 Наиболее часто применяемые виды посадок

Конусная (коническая) посадка– позволяет легко установить и снять крыльчатку с вала насоса. Недостатком такой посадки является менее точное положение крыльчатки относительно корпуса насосного агрегата в продольном направлении, чем при цилиндрической посадке. На вал рабочее колесо посажено жестко, поэтому оно обездвижено. К тому же коническая посадка, как правило, дает большие биения рабочего колеса, а это, в свою очередь, негативно влияет на сальниковые набивки и торцевые уплотнения .

Цилиндрическая посадка – обеспечивает точное расположение крыльчатки на валу. Фиксация колеса на валу производится за счет 1-ой или нескольких шпонок. Данная посадка используется в вихревых насосах, и погружных вихревых насосах. Недостатком такой посадки является потребность точнейшей обработки, как вала насоса, так и самого отверстия в его ступице.

Посадка шестигранная (крестообразная) – как правило, применяется в насосном оборудовании для скважин. Эта посадка обеспечивает простую установку и снятие крыльчатки. Она прочно фиксирует её на валу в оси его вращения. Посредством специальных шайб регулируются зазоры в колесах диффузорах.

Посадка в виде шестигранной звезды -применяется в вертикальных и горизонтальных многоступенчатых высоконапорных насосных агрегатов, в которых крыльчатки изготавливаются из нержавейки. Данная конструкция является самой сложной, она требует высочайшего класса обработки как вала, так и крыльчатки. Она прочно фиксирует рабочее колесо на оси вращения вала. Зазоры в диффузорах регулируются посредством втулок.

2 Причины и симптомы поломки колеса центробежных насосов

Чаще всего причиной поломок рабочего колеса становится кавитация- парообразование и появление пузырьков пара в жидкости, что приводит к эрозии металла, вследствие присутствия в пузырьках жидкости высокой химической агрессивности газа.

Основные причиныпоявления кавитации:

- Температура > 60°C

- Большая протяженность и недостаточно большой диаметр всасывающего напора.

- Неплотные соединения на всасывающем напоре.

- Загрязнение всасывающего напора.

Признаки поломки:

- Вибрация.

- Потрескивания во время всасывания.

- Шумы.

Совет:в случае присутствия в работе насоса вышеуказанных признаков, лучше прекратить его использование. Так как кавитация снижает КПД устройства, его напор и производительность, детали насосного агрегата становятся шероховатыми, и в последствии будет необходим ремонт или покупка нового аппарата.

2.1 Ремонт

Если прибор, все же отказался работать, его можно починить своими руками. Для ремонта устройства необходимо выполнить его разборку:

- Первым шагом с помощью специального съемщика снимают полумуфту.

- Следующим шагом до упора разгрузочного диска направляют ротор в сторону, которая производит всасывание.

- Помечают расположение стрелки сдвига оси.

- Разбирают подшипники, вынимают вкладыши.

- Посредством съемщика вытаскивают разгрузочный диск.

- При помощи отжимных винтов снимают рабочее колесо с вала.

В случае если материал — сталь, если колесо стерлось, то сперва его направляют, а затем вытачивают на токарном станке. При сильной изношенности колеса его снимают, после чего приваривают новое.

В случае если материал — чугун, если колесо стерлось, то необходимые места заливают медью, а потом протачивают, но чугунные колеса, как правило, просто меняют.

Последним шагом насос собирают обратно в такой последовательности:

- Протирают детали центробежного насоса.

- Если есть заусенцы или забоины, их устраняют.

- Крыльчатку собирают на валу.

- Ставят на место разгрузочный диск.

- Устанавливают мягкую набивку сальников.

- Закручивают гайки.

- Обкатывают сальник.

- До упора разгрузочного диска в пятку подают ротор.

3 Основные характеристики современных центробежных насосов

Наилучшими представителями современных насосов являются: погружной насос с периферийным рабочим колесом Calpeda серии B-VT, а также, самовсасывающий насосный агрегат 1СВН-80А и электронасос 1АСВН-80А.

3.1 Предназначение насосов CALPEDA B-VT

Насосы CALPEDA B-VT применяют для перекачки чистых (для загрязненных жидкостей можно применить полупогружные насосы Calpeda VAL или Calpeda SC) невзрывоопасных жидкостей, в которых отсутствуют абразивные, взвешенные или высокоагрессивные для материалов, из которых изготовлен насос, частицы.

Благодаря небольшим размерам эти электронасосы весьма хорошо подходят для установки в разных устройствах и аппаратах систем охлаждения, циркуляции и кондиционирования.

Эксплуатационные ограничения насосных агрегатов CALPEDA B-VT

- Температура жидкости: для воды <90 °C, для масла < 150°C.

- Температура окружающей среды< 40°C.

- Непрерывный режим использования.

Самовсасывающее насосное оборудование 1СВН-80А и 1АСВН-80А. применяется для перекачки не загрязненной жидкости: воды, спирта, дизельного топлива, бензина, керосина и тому подобной нейтральной жидкости вязкостью <2⋅10-5 м 2 /с температурой -40 – 50 °Cи плотностью <1000 кг/м 3 .

Насосные агрегаты 1СВН-80А производятся правого и левого вращения, если смотреть со стороны окончания вала. В устройстве левого вращения приводной конец вала располагается со стороны всасывающего патрубка, направление движения вала идёт против часовой стрелки.

В аппарате правого вращения приводное окончание вала расположенное со стороны напорного патрубка, вращение вала идёт по часовой стрелке. Необходимо, чтоб направление движения вала совпадало с направлением стрелки на напорной секции насосного оборудования (проверяется посредством кратковременного пробного пуска привода устройства).

3.2 Моделирование рабочего колеса в FlowVision (видео)

Рабочее колесо центробежного насоса является основной деталью устройства. Это элемент, который преобразует энергию вращения, в давление в корпусе, где перекачивается жидкость.

Какая роль рабочего колеса в центробежном насосе, как правильно его рассчитать и заменить в устройстве своими руками предлагает познакомиться эта статья.

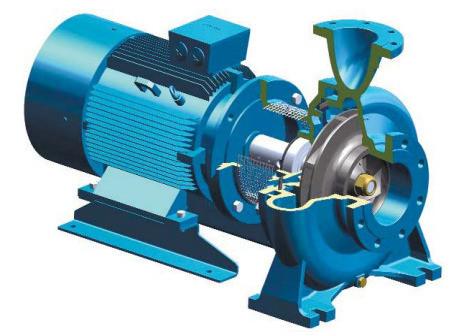

Как работает центробежный насос

Внутри корпуса насоса, имеющего форму спирали, на валу жестко крепится рабочее колесо, состоящее из двух дисков:

- Заднего.

- Переднего.

- Лопастей, между дисками.

От радиального направления лопасти отогнуты в противоположную от вращения колеса сторону. Корпус насоса, с помощью патрубков, соединяется с напорным и всасывающим трубопроводами.

При полном наполнении жидкостью корпуса насоса из всасывающего трубопровода, при вращении рабочего колеса от электродвигателя, жидкость, находящаяся между лопастями, в каналах рабочего колеса, от центра, под действием на нее центробежной силы, отбрасывается к периферии. В этом случае создается разрежение в центральной части колеса, а на периферии давление повышается.

При повышении давления жидкость начнет из насоса поступать в напорный трубопровод. Это вызовет образование разрежения внутри корпуса.

Под его действием жидкость начнет одновременно поступать из всасывающего трубопровода в насос. Так жидкость непрерывно подается в напорный трубопровод из всасывающего.

Центробежные насосы бывают:

- Одноступенчатые, у который одно рабочее колесо.

- Многоступенчатые, имеют несколько рабочих колес.

При этом принцип работы во всех случаях одинаков. Жидкость, под действием на нее центробежной силы, развивающейся за счет вращающегося рабочего колеса, начинает движение.

Как классифицируются центробежные насосы

Инструкция по классификации центробежных насосов включает:

- Количество ступеней или рабочих колес:

- одноступенчатые насосы;

- многоступенчатые, с несколькими колесами.

- Расположение оси колес в пространстве:

- горизонтальное;

- вертикальное.

- Давление:

- низкое давление, до 0,2 МПа;

- среднее, от 0,2 до 0,6 МПа;

- высокое, более 0,6 МПа.

- Способ подвода жидкости к рабочему элементу:

- с односторонним входом;

- двухсторонним входом или двойным всасыванием;

- закрытые;

- полузакрытые.

- Способ разъема корпуса:

- горизонтальный;

- вертикальный разъем.

- Способ отвода жидкости из рабочей зоны в канал корпуса:

- спиральный. Здесь жидкость сразу отводится в спиральный канал;

- лопаточный. В этом случае жидкость проходит сначала через специальное устройство, которое называется направляющим аппаратом и представляет собой неподвижное колесо с лопатками.

- Коэффициент быстроходности:

- тихоходные насосы;

- нормальные;

- быстроходные.

- Функциональное назначение:

- для водопроводов;

- канализации;

- щелочные;

- нефтяные;

- терморегулирующие и многие другие.

- Способ соединения с двигателем:

- приводные, в системе имеются редуктор или шкив;

- соединение с электродвигателем при помощи муфты.

- КПД насоса.

- Способ расположения насоса по отношению к поверхности воды:

- поверхностные;

- глубинные;

- погружные.

Особенности рабочего колеса устройства

Совет: Своевременная замена изношенного рабочего колеса, увеличит срок эксплуатации центробежного насоса.

Рабочее колесо преобразует энергию вращения вала в давление, которое создается внутри корпуса устройства, где перекачивается жидкость. Гидродинамический расчет рабочего колеса центробежного насоса по заданным требованиям производится для определения размера проточной или внутренней и внешней части колеса, формы и количество лопаток.

Подробно как выполняется расчет элемента можно узнать на видео в этой статье.

Форма колеса и его конструктивные размеры обеспечивают элементу необходимую механическую прочность и технологичность изготовления:

- Возможность получить качественную отливку.

- Обеспечить дальнейшее соблюдение техпроцесса механической обработки.

При выборе материала к нему должны предъявляться такие требования:

- Стойкость к действию коррозии.

- Химическая стойкость к воздействию элементов прокачиваемой жидкости.

- Стойкость к требуемому режиму работы устройства.

- Длительный срок эксплуатации, согласно паспортным характеристикам.

Чаще всего для изготовления рабочего колеса берется чугун марок СЧ20 – СЧ40.

При работе с вредными химическими веществами и коррозионно-агрессивными средами, рабочее колесо и корпус центробежного насоса изготавливаются из нержавеющей стали. Для работы устройства в напряженных режимах, которые включают: длительный срок включения; жидкость для перекачивания содержит механические примеси; высокий напор, для изготовления колес берется хромистый чугун ИЧХ, как показано на фото.

Рис. 1. Схемы доработки рабочего колеса устройства

а) центробежного

б) осевого

При подрезке рабочих элементов центробежных насосов перемену параметров насоса приближенно можно рассчитать по уравнениям подобия:

- где Q — номинальные подача;

- H – напор;

- N – мощность;

- D 2 — наружный диаметр (до обрезки колеса);

- Q’, H’, N’, D’ 2 те же обозначения, после обрезки.

На рис. 2 указаны рабочие размеры колеса после окончания его обточки. Как видно, после этого процесса существенно расширяется подача и напор для насосов этого типа.

На КПД практически не сказывается уменьшение диаметра от первоначального на 10…15 % для устройств с n s = 60…120. При более повышении n s снижение КПД будет существенным, что видно по рис. 3.

Как изменяются параметры при подрезке элемента для осевых насосов можно рассчитать по формулам:

- где Q — номинальные подача;

- H – напор;

- D 2 — наружный диаметр элемента;

- d — диаметр втулки (до обрезки колеса);

- Q’, H’, D’ 2 — те же обозначения, после обрезки.

Подачу осевого насоса уменьшить можно и заменой рабочего колеса другим, с теми же лопатками и большим диаметром втулки. В этом случае напорная характеристика насоса пересчитывается по формулам: где d’ — больший диаметр втулки.

У центробежных насосов(см.) обрезку элемента можно выполнять по ширине (рис. 4).

Здесь напор сохраняется постоянной величиной, а подача пропорционально снижается с уменьшением ширины лопатки.

Предлагается еще вид доработки рабочего элемента насоса лишь по лопаткам. В этом случае выходная кромка детали стачивается по длине, что увеличивает выходную площадь каналов рабочего элемента по периферии (рис. 5).

Совет: При выполнении таких операций цена центробежного насоса будет значительно снижена, чем при покупке нового устройства.

Использование центробежных насосов в исправном состоянии увеличивает их срок эксплуатации, что значительно снижает затраты при перекачке жидкости.

Насосы уже давно вошли в нашу жизнь, причем отказ от них не представляется возможным в большинстве отраслей. Существует большое количество разновидностей этих устройств: у каждого свои особенности, конструкция, назначение и возможности.

Наиболее распространенные — центробежные - агрегаты оснащены рабочим колесом, которое является главной деталью, передающей энергию, поступающую от двигателя. Диаметр (внутренний и наружный), форма лопаток, ширина колеса – все эти данные являются расчетными.

Типы и особенности

Большинство насосов осуществляют свою работу с использованием одного или нескольких зубчатых или плоских колес. Передача движения происходит за счет вращения по змеевику или трубе, после чего жидкость выдается в отопительную или водопроводную систему.

Можно выделить такие типы рабочих колес центробежных насосов:

- Открытые – обладают низкой производительностью: КПД составляет до 40 процентов. Конечно, некоторые землесосные снаряды до сих пор используют такие агрегаты. Ведь они обладают высокой стойкостью к засорению, при этом их легко защитить, используя стальные накладки. Добавляется к этому еще и упрощенный ремонт рабочих колес насосов.

- Полузакрытые – используются для перекачки или передачи жидкости с низкой кислотностью и содержанием небольшого количества абразива в крупных грунтовых агрегатах. Такие элементы оснащены диском со стороны, противоположной всасыванию.

- Закрытые – современный и наиболее оптимальный вид насосов. Используется для подачи или перекачки сточных или чистых вод, продуктов нефтепереработки . Особенность такого типа колес в том, что на них может быть разное количество лопаток, находящихся под разными углами. Такие элементы имеют самый высокий КПД, этим и объясняется высокая востребованность. Колеса сложнее защитить от износа и ремонтировать, однако они имеют высокую прочность.

Чтобы было удобнее выбирать и различать, на каждом насосе имеется маркировка, позволяющая правильно подобрать для него рабочее колесо. Во многом тип определяется объемом передаваемых жидкостей, при этом используются и разные двигатели.

Что касается количества рабочих лопаток в колесе, то это число колеблется от двух до пяти, реже используется шесть штук. Иногда на внешней части дисков закрытых колес делаются выступы, которые могут быть радиальными или повторяющими очертания лопаток.

Рабочее колесо насоса зачастую производится цельнолитым. Хотя, например, в Соединенных Штатах этот элемент крупного грунтового агрегата делается сварным из литых составляющих. Иногда рабочие колеса изготавливаются с отъемной ступицей, создаваемой из мягкого материала.

В этом элементе может быть сквозное отверстие для обработки.

Отверстие в ступице для посадки на вал может быть коническим или цилиндрическим. Последний вариант позволяет более точно закреплять положение рабочего колеса. Но при этом поверхности нуждаются в очень тщательной обработке, да и снять колесо при цилиндрической посадке сложнее.

Отверстие в ступице для посадки на вал может быть коническим или цилиндрическим. Последний вариант позволяет более точно закреплять положение рабочего колеса. Но при этом поверхности нуждаются в очень тщательной обработке, да и снять колесо при цилиндрической посадке сложнее.

При конической посадке высокая точность обработки не требуется. Важно лишь соблюсти конусность, которая в основном находится в границах от 1:10 до 1:20.

Но есть и недостаток такого подхода в закреплении: отмечается значительное биение колеса, что вызывает повышенный износ, особенно при сальниковом уплотнении. При этом положение колеса относительно улитки в продольном направлении является менее точным – еще один минус.

Хотя, конечно, некоторые конструкции позволяют устранить этот недостаток путем перемещения вала в продольном направлении.

Рабочее колесо водяного насоса соединяется с валом при помощи шпонки призматической формы, изготовленной из углеродистой стали.

Современные землесосы все чаще использует другой вид фиксации рабочего колеса с валом – винтовой. Конечно, есть определенные сложности в создании, однако эксплуатация намного упрощается.

Такое решение применяется в крупных грунтовых насосах серии Гр (отечественного производства), а также в агрегатах американского и голландского происхождения.

На рабочее колесо центробежного насоса действуют большие силы – результат:

- изменения давления на зону колеса против ступицы;

- изменения направления потока внутри колеса;

- разности давлений на задний и передний диски.

Если в ступице есть сквозные отверстия, осевая сила больше всего воздействует на хвостовик вала. Если же отверстия несквозные, сила направлена больше на болты, которые используются для фиксации с кольцом валом.

- Вихревые и центробежно-вихревые насосы. Колесо центробежного насоса – диск с радиально расположенными лопатками, число которых находится в пределах 48-50 штук, имеющий высверленные отверстия. Рабочего колесо может изменять направление вращения, однако при этом требуется изменение назначения патрубков.

- Лабиринтные насосы. По принципу действия такие агрегаты схожи с вихревыми. В этом случае рабочее колесо изготавливается в виде цилиндра. На внутренней и внешней поверхности имеются винтовые каналы противоположного направления. Между гильзой корпуса и колесом есть зазор в размере 0,3-0,4 мм. Когда колесо вращается, с гребня канала образуются вихри.

Обточка колеса

Обточка рабочего колеса центробежного насоса позволяет уменьшить диаметр для снижения напора, при этом эффективность гидравлики насоса не ухудшается. При малом снижении КПД довольно существенно увеличивается подача и напор.

Обточка применяется тогда, когда характеристика насоса не отвечает текущим условиям функционирования в определенных пределах, при этом параметры системы остаются неизменными, а выбрать агрегат по каталогу не удается.

Количество обточек, которые создаются производителем, не превышает двух.

Размер обточки находится в диапазоне 8-15% от диаметра колеса. И только в крайних случаях этот показатель может быть увеличен до двадцати.

В турбинных насосах обтачиваются лопатки, а в спиральных – еще и диски колеса. Данные производительности, напора, мощности и коэффициента быстроходности при процедуре определяются так:

- G 2 = G 1 D 2 /D 1 ;

- H 2 = H 1 (D 2 /D 1) 2 ;

- N 2 = N 1 (D 2 /D 1) 3 ;

- n s2 = n s1 D 1 /D 2 ,

где индексами обозначены данные до (1) и после (2) обточки.

При этом происходят такие изменения в зависимости от изменения коэффициента быстроходности колеса: 60-120; 120-200; 200-300:

- снижение КПД на каждые десять процентов обточки: 1-1,5; 1,5-2, 2-2,5 процентов;

- уменьшение нормального диаметра колеса: 15-20; 11-15; 7-11 процентов.

Расчет колеса центробежного насоса позволяет определить коэффициент быстроходности по формуле:

- (√Q 0 / i) / (H 0 / j)¾.

- n s = 3.65 n * (результат первого пункта).

где j – число ступеней; i – коэффициент, зависящий от вида рабочего колеса (с двухсторонним входом жидкости – 2, с односторонним входом жидкости — 1); H 0 – оптимальный напор, м; Q 0 – оптимальная подача, м 3 /с; n – частота вращения вала, об/мин.

где j – число ступеней; i – коэффициент, зависящий от вида рабочего колеса (с двухсторонним входом жидкости – 2, с односторонним входом жидкости — 1); H 0 – оптимальный напор, м; Q 0 – оптимальная подача, м 3 /с; n – частота вращения вала, об/мин.

Расчет рабочего колеса центробежного насоса выполнять самостоятельно не рекомендуется — работа это ответственная и требует внимания специалистов.

Ремонт и замена

При некачественно изготовленном элементе создается неравномерная нагрузка, что провоцирует нарушение равновесия проточных частей. А это, в свою очередь, приводит к дисбалансу ротора. Если возникла подобная проблема, необходима замена рабочего колеса.

Эта процедура включает такие действия:

- Разборка насосной части.

- Выпрессовка, замена колеса или нескольких колес (в зависимости от конструкции).

- Проверка остальных элементов насоса.

- Сборка агрегата.

- Тестирование характеристик устройства при нагрузке.

Процедура ремонта элемента может стоить от 2000 рублей. Купить рабочее колесо центробежного насоса можно от 500 рублей — само собой, за самый небольшой вариант.

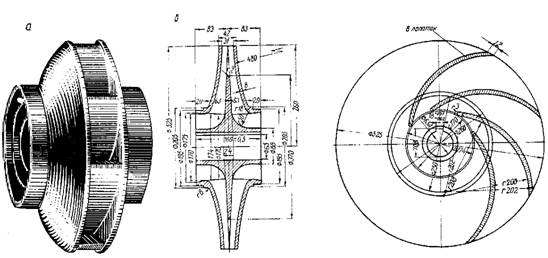

Технический результат, достигаемый предлагаемой полезной моделью, заключается в возможности получения цельнолитого, прочного рабочего колеса с межлопаточным пространством полностью соответствующим теоретической геометрии и с точностью до 50 мкм.

Область техники

Полезная модель относится к области насосостроения, конкретно к отрасли производства центробежных насосов, а именно к конструкциям их рабочих колес из различных термопластичных материалов.

Уровень техники

В России наиболее активно разработкой конструктивных элементов и узлов центробежных насосов, в частности рабочих колес, занимаются следующие организации: ОАО «Научно-исследовательский и конструкторский институт центробежных и роторных компрессоров», Федеральное государственное унитарное предприятие «Центральное конструкторское бюро машиностроения», ОАО «Всероссийский научно-исследовательский институт минерального сырья им. Н.М.Федоровского», ОАО «Уральский научно-исследовательский институт композиционных материалов», ЗАО Уралэлектро-К», ОАО «Ливенский завод погружных насосов», ОАО «Бугульминский электронасосный завод», ООО «Научно-производственная фирма «АЛВИС», ООО «Завод полимеров КЧХК», ООО «Борец», ООО «Курс» и др.

Среди ведущих стран мира наиболее широкие исследования и разработки конструктивных элементов и узлов центробежных насосов, в частности рабочих колес, проводятся в Японии, ФРГ, США.

Известны отечественные и зарубежные изобретения и полезные модели, относящиеся к разработкам и производству рабочих колес центробежных насосов и являющиеся аналогами предлагаемой полезной модели.

Предложено центробежное реактивное рабочее колесо по патенту РФ на изобретение 2132973 С1, МПК F04D 29/22, F03В 3/12, 1999 г. /1/, которое может быть использовано в устройствах необъемного вытеснения, в частности в центробежных насосах для перекачивания жидкости и в турбинных установках. Колесо содержит два диска, между которыми жестко закреплен кольцевой поясок с выполненными в нем закрытыми отводными каналами. Колесо установлено на валу и имеет в центральной части отверстие для входа рабочего тела. Внутренней поверхностью пояска образована полость. Отводные каналы расположены по осевой составляющей, перпендикулярной радиусу колеса, и ориентированы выходами в направлении, противоположном направлению вращения колеса. Наиболее удаленная от центра колеса образующая канала расположена по касательной к внутренней окружности кольцевого пояска, имеющего высоту, равную диаметру отводного канала, и ширину - двум диаметрам отводного канала, а радиус свободной полости колеса выполнен равным не менее двух диаметров входного отверстия для рабочего тела. Использование данного изобретения позволяет снизить механические потери на трение и повысить КПД колеса.

Известно рабочее колесо центробежного насоса по патенту РФ на изобретение 21422068 С1, МПК F04D 29/22, 29/28, 1999 г. /2/, содержащее ведущий, ведомый и лопаточный диски, образующие многорядные радиальные каналы. В каналах размещены лопатки, смещенные в окружном направлении. Стенки боковых каналов ближе к периферии выполнены конусными. Стенки, обращенные в противоположные стороны от плоскости симметрии колеса, выполнены пересекающимися между собой в его плоскости симметрии по окружности. Длина указанной окружности равна длине дуги всех каналов плюс толщина стенок между смежными каналами. На периферийном участке колеса выполнены периферийные радиальные каналы, размещенные в один ряд и сообщенные с радиальными каналами всех рядов через кольцевое пространство. Указанное пространство может быть разделено на секторы. Использование рабочего колеса данной конструкции повышает КПД и снижает пусковой момент за счет снижения вихревых потоков в колесе.

Предложено рабочее колесо центробежного насоса по патенту РФ на изобретение 2154197 С2, МПК F04D 29/22, 2000 г. /3/, содержащее диски и пространственные рабочие лопасти, жестко соединенные между собой с помощью хвостовиков лопастей, входящих в тело дисков. Поверхности пространственных рабочих лопастей и хвостовиков выполнены в виде линейчатых поверхностей, образованных скрещивающимися и пересекающимися вне лопастей прямыми, а хвостовики выполнены в форме ласточкина хвоста. Эти хвостовики заливаются горячим расплавом, образующим диски при отливке рабочих колес, образуя соединение, обеспечивающее неразборность даже при местных повреждениях колеса. Предпочтительно, чтобы температура плавления материала лопастей была выше температуры плавления материала дисков рабочего колеса. Использование изобретения позволяет повысить надежность и экономичность насоса за счет снижения гидродинамических потерь.

Известно радиальное рабочее колесо центробежного насоса по европейскому патенту ЕР 978658 А1, МПК F04D 29/22, 2000 г. /4/ с проточным каналом между осевой зоной входа потока и радиальной зоной его выхода. Проточный канал ограничен внутренней и наружной поверхностями лопатки и кольцевыми первой и второй поверхностями канала, проходящими поперечно к оси радиального рабочего колеса, направленными одна к другой и выполненными за одно целое с радиальным рабочим колесом. Для упрощения изготовления радиального рабочего колеса поверхности канала имеют различный диаметр. При этом минимальный диаметр первой поверхности канала соответствует максимальному диаметру второй поверхности канала. Первая поверхность канала расположена на стороне входной зоны радиального рабочего колеса.

Предложено рабочее колесо погружного центробежного насоса по патенту РФ на изобретение 2164626 С1, МПК F04D 29/22, 2001 г. /5/, состоящее из ведущего и покрывного дисков с расположенными между ними лопатками, образующими с дисками проточные каналы переменного сечения. Проточные каналы выполнены сужающимися от центра к периферии колеса и уменьшающимися по высоте. При этом профиль лопаток выполнен по эвольвенте, концы которых распрямлены под углом 35-42° к касательной окружности наружного диаметра колеса, сопряжение с плоскостями ведущего и покрывного дисков выполнено по радиусу с возрастающей величиной от центра к периферии лопаток от 1/20 до 1/2 высоты канала на участке, равном 0,3-0,4 длины лопаток, и равной 1/2 высоты канала на периферийном участке. Причем угол наклона внутреннего конца лопаток к плоскости ведущего диска равен 107-115°, а ведущий и покрывной диски снабжены импеллерами, установленными на наружных плоскостях ведущего и покрывного дисков. Импеллеры на наружной поверхности ведущего диска выполнены в виде прямых лопаток, а импеллеры на наружной поверхности покрывного диска выполнены в виде эвольвентных лопаток. Диаметр ведущего диска меньше диаметра покрывного на величину, равную 1,2-1,6 ширины проточных каналов на периферии дисков. Изобретение позволяет повысить КПД и напор насоса.

Известно рабочее колесо центробежного насоса по патенту ФРГ на изобретение DE 10006983 А1, МПК F04D 29/22, 2001 г. /6/, в частности применяемого в посудомоечных и стиральных машинах циркуляционного насоса. Рабочее колесо вращается с упором в корпусе, снабженном всасывающим и напорным патрубками, и выполненное с несколькими рабочими лопатками, а также с упорным кольцом контактного кольцевого уплотнения. Рабочие лопатки проходят радиально от ступицы колеса к его периферии и расположены на передней стороне перекрытия лопаток со стороны набегания потока и/или на задней стороне перекрытия лопаток со стороны корпуса. Рабочее колесо с перекрытиями рабочих лопаток выполнено полуоткрытым. При этом перекрытие лишь частично перекрывает лопатки с передней или задней стороны. Преимущественно рабочее колесо изготовлено в виде детали модельного литья за одно целое с керамическим кольцом замыкающей опоры.

Предложен узел рабочего колеса насоса по международному патенту WO 190582 А1, МПК F04D 29/22, 2001 г. /7/, содержащий рабочее колесо, имеющее пару дисков, отдельно соединяемых с ведущим валом для вращения относительно оси. Между дисками расположены вращающиеся совместно с ними лопатки рабочего колеса. Кроме того, узел имеет устройство, прилагающее к рабочему колесу осевое усилие, скрепляющее между собой диски и расположенные между ними лопатки.

Известно открытое рабочее колесо для центробежных насосов по европейскому патенту ЕР 1173678 А1, МПК F04D 29/22, 2002 г. /8/ с деталью ступицы, в которой выполнено центральное отверстие ступицы, и с первым лопаточным элементом, который со стороны ступицы соединен с деталью ступицы. Рабочее колесо имеет среднюю поперечную пластину, на которую опираются с обеих сторон первые лопаточные элементы.

Предложено рабочее колесо центробежного насоса с регулируемой шириной по патенту США на изобретение US 6419450 ВА, МПК F04D 29/22, 2002 г. /9/, обеспечивающее возможность выбора заданной ширины рабочего колеса из ряда располагаемых значений. Рабочее колесо содержит первый кожух, имеющий ряд рабочих лопаток, и второй кожух, в котором сформировано равное количество плоских поверхностей, и группы канавок. Каждая группа имеет равное количество углубленных канавок, в которые вставляются лопатки первого кожуха. При сборке колеса имеется возможность выбора между формированием проточных каналов, образованных наружными кромками лопаток, упирающихся в плоские поверхности, или ряда проточных каналов различной ширины, образованных введением лопаток в соответствующую группу канавок. После окончательной сборки, рабочее колесо имеет фиксированную ширину. Предложенная конструкция уменьшает количество прессформ, необходимых для изготовления рабочих колес различной ширины, а также уменьшает количество различных сборочных деталей рабочих колес.

Известно центробежное колесо по патенту РФ на изобретение 2213271 С2, МПК F04D 29/22, 13/10, 2003 г. /10/, состоящее из пластмассовых переднего и ведущего дисков. Поверхность уплотнения, наиболее подверженная износу, выполнена в виде штампованного кольца из нержавеющей стали, залитого в пластмассу переднего диска, и работает в паре с резиновой втулкой диафрагмы. Осевая разгрузка колеса выполнена в виде радиальных лопаток, расположенных на оборотной стороне ведущего диска. Изобретение направлено на повышение износостойкости и долговечности пластмассовых колес.

Предложено сварное рабочее колесо двустороннего всасывания центробежного насоса по патенту РФ на изобретение 2229628 С1, МПК F04D 29/22, 2004 г. /11/, содержащее ведущий и два покрывных диска и расположенные между ними лопатки. По наружным краям лопаток выполнены прямоугольные шипы, имеющие длину в 3-5 раз большую толщины лопаток, и расположенные на расстояниях, кратных 1-1,3 длины шипов. В покрывных дисках по линиям сопряжения с лопатками выполнены сквозные отверстия, в которых установлены шипы лопаток с образованием зазоров по ширине и длине. С наружной стороны покрывных дисков по контуру отверстий сняты фаски для сварных швов. Шипы лопаток выполнены с высотой, на 1-2 мм большей толщины стенок покрывных дисков, и установлены с образованием зазоров 0,1-0,15 мм. Фаски, снятые по контуру отверстий, равны 0,3-0,5 толщины лопаток. Изобретение направлено на создание недорогого и эффективного сварного колеса с надежной фиксацией дисков и лопаток между собой за счет повышения качества сварных швов.

Известно рабочее колесо погружного центробежного насоса по патенту РФ на изобретение 2234001 С1, МПК F04D 29/22, 13/10, 2004 г. /12/, содержащее основной и покрывной диски, между которыми размещен профильный диск, выполненный с чередующимися передними и задними выступающими поверхностями. Передние выступающие поверхности жестко соединены с покрывным диском, задние выступающие поверхности жестко соединены с основным диском, лопасти рабочего колеса образованы боковыми поверхностями профильного диска, а проточная часть образована выступающими поверхностями профильного диска и чередующимися секторами внутренних поверхностей основного и покрывного дисков. Профильный диск может быть выполнен методом штамповки, а жесткое соединение выступающих поверхностей профильного диска с основным и покрывным дисками может быть выполнено посредством сварки, пайки или склейки. Изобретение направлено на создание рабочего колеса погружного центробежного насоса, конструкция которого позволяет снизить трудоемкость за счет упрощения технологии изготовления, снизить металлоемкость и повысить КПД

Предложено сварное рабочее колесо центробежного насоса по патенту РФ на изобретение 2244169 С2, МПК F04D 29/22, 2005 г. /13/, содержащее ведущий и покрывной диски с расположенными между ними лопатками, по наружным краям которых выполнены шипы длиной в 3-5 раз большей толщины лопаток, расположенные на расстояниях между ними кратных 1-1,3 длины шипов. В покрывном и ведущем дисках выполнены сквозные отверстия, в которых установлены шипы лопаток с образованием зазоров по ширине и длине. С наружной стороны дисков по контуру отверстий сняты фаски для сварных швов. Шипы лопаток выполнены прямоугольными с высотой, на 1-2 мм большей толщины стенок дисков и установлены в отверстиях с образованием зазоров по ширине и длине 0,1-0,15 мм. Фаски, снятые по контуру отверстий дисков, равны 0,3-0,5 толщины лопаток. Шипы лопаток вместе с дисками в сборе обварены электродуговой сваркой, а входной участок лопаток выполнен со скосом по радиусам образующей конуса. Изобретение направлено на создание недорогого и эффективного колеса насоса и снятие ограничения по его максимальному диаметру.

Известно рабочее колесо центробежного насоса по патенту РФ на изобретение 2258158 С1, МПК F04D 29/22, 7/06, 2005 г. /14/, содержащее металлическую ступицу, защитное полимерное покрытие, из которого сформированы части рабочего колеса, соприкасающиеся с перекачиваемой жидкостью. Ступица снабжена соосным с ней металлическим кольцом, которое соединено со ступицей неразъемным соединением и имеет овальные отверстия, длинные оси которых расположены радиально и симметрично оси ступицы. Причем отношение площади кольца к суммарной площади овальных отверстий от 3 до 5, отношение ширины овальных отверстий к толщине защитного покрытия от 1 до 3, отношение длины овальных отверстий к их ширине от 1 до 5, отношение наружного диаметра колеса к наружному диаметру кольца от 1,02 до 1,10. Полимерное покрытие выполнено из фторопласта. Изобретение направлено на повышение долговечности.

Предложено двухдисковое рабочее колесо лопастной гидравлической машины по патенту РФ на изобретение 2266434 С2, МПК F04D 29/22, 7/04, 2005 г. /15/, содержащее металлический каркас, состоящий из соединенных между собой ведущего диска, его ступицы, ведомого диска и соединительных элементов, установленных между торцевыми поверхностями дисков и формирующих профили нескольких лопастей, а также износостойкое покрытие каркаса. Диски выполнены в виде концентричных колец, соединенных между собой перемычками. Соединительные элементы, формирующие профиль каждой лопасти, соединены с упомянутыми кольцами дисков. Кольца, перемычки и соединительные элементы выполнены из арматурной стали одинакового сортамента и соединены между собой с помощью сварки. Для формирования единого каркаса внутреннее кольцо ведущего диска соединено перемычками со ступицей также посредством сварки. Изобретение направлено на снижение металлоемкости и массы рабочего колеса машины.

Известно рабочее колесо водяного насоса по патенту Японии на изобретение JP 3668465 В2, МПК F04D 29/22, 2005 г. /16/, имеющее основное тело, сформированное из синтетического полимерного материала, и лопатки, расположенные вокруг центрального вращающегося участка. Имеется также металлическая втулка, в которую с передней стороны вращающегося центрального участка установлен цилиндрический элемент, имеющий на осевом конце плавно сужающийся участок. С задней стороны вращающегося центрального участка установлен околоосевой опорный элемент. Между цилиндрическим элементом и околоосевым опорным элементом сформирована опорная поверхность. Металлическая втулка вставлена в центральный вращающийся элемент.

Проведенный анализ отечественной и зарубежной патентной информации по конструкциям рабочих колес центробежных насосов показал, что рабочие колеса выполнены из различных конструктивных элементов с использованием различных сварочных, штамповочных, прессовых, литейных и других форм. При этом рабочие колеса по точность конструктивных элементов и прочность их соединения, в частности основного (лопастного) и покрывного дисков, можно разделить на два типа в зависимости от технологии их производства.

Первый тип: отливают два диска - основной и покрывной, а затем эти два диска либо сваривают, либо спаивают, либо склеивают. Однако, очень сложно при сварке, пайке или склеивании сохранить геометрию проточных каналов, да и прочность соединения дисков значительно ниже прочности материалов дисков. Кроме того, при этом невозможно получить лопатки рабочего колеса с пространственной геометрией.

Второй тип: рабочее колесо отливают целиком, а пространство между лопаток формируют путем обработки или за счет специальных вставок. Недостатки второго типа: или невозможность получить форму канала, точно соответствующую теоретической геометрии, или, так как вставки состоят из множества разъемных деталей, сложность процесса изготовления рабочих колес и, соответственно, его нетехнологичность.

Таким образом, известные в настоящее время конструкции рабочих колес центробежных насосов и технологии их производства имеют существенные недостатки: невозможность точного копирования в прессовой или литейной форме теоретической геометрии проточных каналов и/или низкая надежность соединения покрывного и лопастного дисков, а также недостаточная технологичность производственного процесса.

Предлагаемое техническое решение направлено на устранение вышеперечисленных недостатков.

Предлагается рабочее колесо центробежного насоса, представляющее единую цельнолитую конструкцию из термопластичного материала, получаемую литьем по выплавляемым стержням, позволяющим с высокой точностью (до 50 мкм) повторить теоретическую геометрию проточных каналов и получить прочное рабочее колесо, без сваривания, пайки или склеивания его конструктивных элементов, а именно с прочностью эквивалентной прочности используемого термопластичного материала.

Из вышеприведенных конструкций рабочих колес центробежных насосов, являющихся аналогами заявляемой полезной модели, в качестве прототипа принято рабочее колесо по патенту РФ на изобретение 2213271 С2, МПК F04D 29/22, опубл. 27.09.2003 /10/, которому присуща совокупность признаков, наиболее близкая к совокупности существенных признаков предлагаемой полезной модели.

Раскрытие полезной модели

Предлагаемая полезная модель представляет собой единую цельнолитую конструкцию высокоточного и прочного рабочего колеса центробежного насоса из термопластичного материала.

Такая единая цельнолитая конструкция рабочего колеса выполнена путем применения литья по выплавляемым стержням, включающего три этапа.

На первом этапе: из легкоплавкого, но теплоемкого металла или сплава отливают стержни, по своей наружной геометрии полностью соответствующие внутреннему межлопаточному пространству рабочего колеса. Количество стержней определяется геометрией рабочего колеса. Температура плавления легкоплавкого материала должна быть немного ниже рабочей температуры термопластичного материала, а его теплоемкость должна быть такой, чтобы выдержать без потери формы и повреждения поверхностного слоя кратковременный нагрев до температуры переработки термопластичного материала.

На втором этапе: отлитые из легкоплавкого материала стержни, а также металлическую втулку для привода, вставляют в прессовую форму в качестве закладных элементов и рабочее колесо отливают на термопластавтомате или ином оборудовании по переработке термопластичных материалов.

На третьем этапе: отлитое рабочее колесо вместе со стержнями и втулкой нагревают до температуры плавления легкоплавкого материала, выплавляют стержни и получают цельнолитое рабочее колесо с внутренним межлопаточным пространством высокой точности, до 50 мкм, соответствующей точности изготовления литейных форм получения стержней.

Выплавленный легкоплавкий материал стержней можно в дальнейшем многократно использовать.

В предлагаемом рабочем колесе практически отсутствует дисбаланс, что является следствием его конструктивного решения и высокой точности изготовления. Кроме того, производство таких колес является высоко технологичным и экономичным, так как материал выплавляемых стержней используется многократно.

Технический результат, достигаемый предлагаемой полезной моделью - создание единой конструкции цельнолитого высокоточного и прочного рабочего колеса центробежного насоса из различных термопластичных материалов.

Краткое описание графических материалов, поясняющих сущность полезной модели

На фиг.1. представлено графическое изображение 1-го этапа получения рабочего колеса: отливка стержней из легкоплавкого материала.

На фиг.2. - графическое изображение 2-го этапа получения рабочего колеса: сборка стержней и металлической втулки в пресс-форму и получение отливки.

На фиг.3. - графическое изображение 3-го этапа получения рабочего колеса: выплавка стержней.

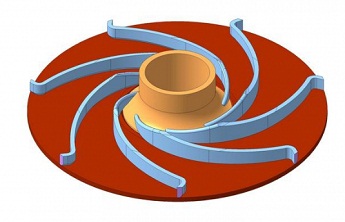

На фиг.4. изображена единая цельнолитая конструкция рабочего колеса центробежного насоса - предлагаемая полезная модель.

Графические материалы представлены на отдельных листах с отдельной нумерацией.

Осуществление полезной модели

Получение конструкции единого цельнолитого высокоточного и прочного рабочего колеса центробежного насоса из термопластичного материала осуществляют литьем по выплавляемым стержням, в частности следующим образом.

Из сплава олова с висмутом, известного как сплав Вуда, отливают стержни, по своей наружной геометрии полностью соответствующие внутреннему межлопаточному пространству рабочего колеса (фиг.1). Количество стержней определяется геометрией рабочего колеса. Температура плавления указанного сплава - 155°С. Однако, стержни, отлитые из него, можно кратковременно, в течение 10 секунд, нагреть до температуры 320°С без потери формы и повреждения поверхностного слоя.

Отлитые из этого сплава стержни, а также металлическую втулку для привода, вставляют в прессовую форму в качестве закладных элементов (фиг.2). Рабочее колесо отливают в прессовой форме на термопластавтомате обычным способом переработки термопластичных материалов.

Отлитое на термопластавтомате, рабочее колесо вынимают из прессовой формы. Стержни из сплава олово-висмут находятся внутри рабочего колеса, образуя межлопаточное пространство. Затем колесо вместе со стержнями и втулкой помещают в специальную ванну с высокотемпературным маслом. Масло нагревают до температуры 180°С, выплавляют стержни и получают цельнолитое рабочее колесо (фиг.3) с внутренним межлопаточным пространством высокой точности, до 50 мкм, соответствующей точности изготовления литейных форм. Выплавленный сплав олово-висмут можно в дальнейшем многократно использовать.

Технический результат заключается в возможности получения цельнолитой конструкции прочного рабочего колеса из термопластичного материала с межлопаточным пространством полностью соответствующим теоретической геометрии и с точностью до 50 мкм (фиг.4).

Пример реализации полезной модели

Практическим примером реализации предлагаемой полезной модели является изготовленное рабочее колесо из термопластичного материала «Полифениленсульфид» марки «Фортрон 1140L4», представленное на фиг.4.

Где: 1 - покрывной диск;

2 - пространственные лопатки;

3 - металлическая закладная втулка;

4 - основной (лопастной) диск.

Промышленная применимость

Предлагаемая полезная модель может найти широкое применение в насосостроении в качестве цельнолитых, высокоточных и прочных рабочих колес центробежных насосов из различных термопластичных материалов.

1. Рабочее колесо центробежного насоса, содержащее основной и покрывной диски из термопластичного материала и металлическую втулку для привода, отличающееся тем, что выполнено как единая цельнолитая конструкция с высокоточной геометрической формой конструктивных элементов и прочной связью между ними путем литья по выплавляемым стержням в три этапа:

на первом этапе: из легкоплавкого, но теплоемкого металла или сплава отливают стержни, по своей наружной геометрии полностью соответствующие внутреннему межлопаточному пространству рабочего колеса и количество которых определяется геометрией рабочего колеса; температура плавления легкоплавкого материала должна быть немного ниже рабочей температуры термопластичного материала, а его теплоемкость должна быть такой, чтобы выдержать без потери формы и повреждения поверхностного слоя кратковременный нагрев до температуры переработки термопластичного материала;

на втором этапе: отлитые из легкоплавкого материала стержни, а также металлическую втулку, вставляют в прессовую форму в качестве закладных элементов и рабочее колесо отливают на термопластавтомате или ином оборудовании по переработке термопластичных материалов;

на третьем этапе: отлитое рабочее колесо вместе со стержнями и втулкой нагревают до температуры плавления легкоплавкого материала, выплавляют стержни и получают цельнолитое рабочее колесо с внутренним межлопаточным пространством высокой точности, до 50 мкм, соответствующей точности изготовления литейных форм получения стержней.

Сливной насос монтируется в стиральную машину и применяется для слива и закачки воды в процессе осуществления цикла стирки. Является наиболее слабым звеном стиральной машины, поэтому периодически требует ремонта. Возможна покупка и монтаж нового насоса по невысокой цене.